热交换器是广泛应用于炼油、石油化工以及其他工业中的一种换热设备,而双管板热交换器主要用于两程介质泄漏相混后,将会产生以下严重后果的工况:

【腐蚀】管程和壳程介质不接触时不会产生腐蚀现象,但当两种介质相混后会引起严重腐蚀。

【安全】当两种介质相混后,会引起燃烧或爆炸。

【催化剂中毒】当一种介质混入第二种介质后,会使催化剂中毒。

【劳动保护】如一程为剧毒介质,如果渗入另外一程内,会引起剧毒物质大面积扩散的场合。

【设备污垢】当两种介质相混后,会形成树脂状物质或聚合物。

【产品不纯】当一种介质与另外一种介质接触后,可能会污染产品,使产品质量下降。

【还原反应】当一种介质与另外一种介质接触后,会使一种介质化学反应受到限制或不产生反应。

01、双管板热交换器结构

根据结构形式,双管板热交换器一般有固定管板式和U型管式2种。固定管板式热交换器传热效果较好,它可以使壳程及管程中两种介质流向全部为逆流,传热系数较高。而U型管式热交换器有一半管束中两种介质的流向为并流,另一半管束中介质的流向为逆流,因此传热系数较低,但U型管式热交换器比固定管板式热交换器少两块管板,其漏点相应减少,并且壳程水压试验后烘干比较容易,若换热面积较小,壳程与管程温差应力较大或壳程介质很脏,管束表面需要经常清理时,一般选用U型管式热交换器。

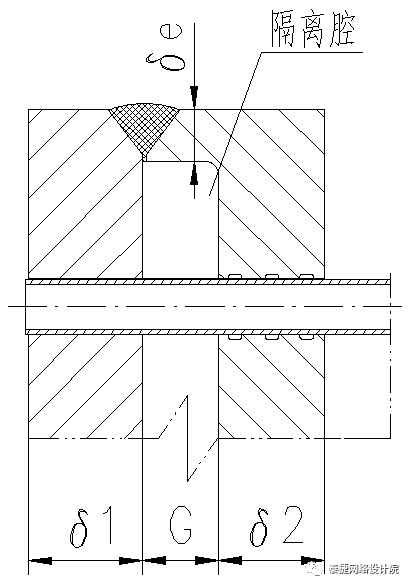

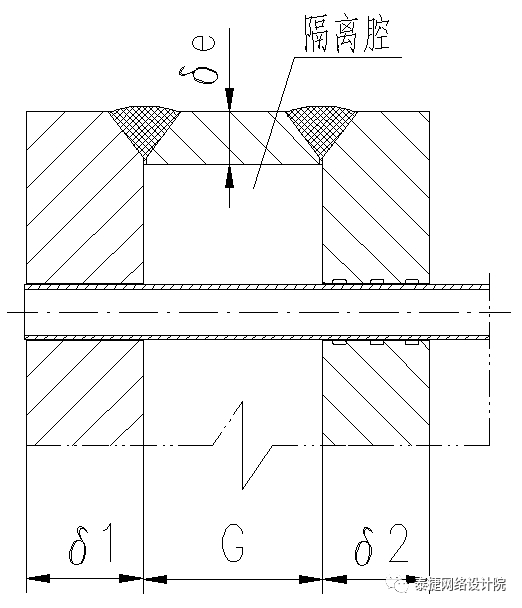

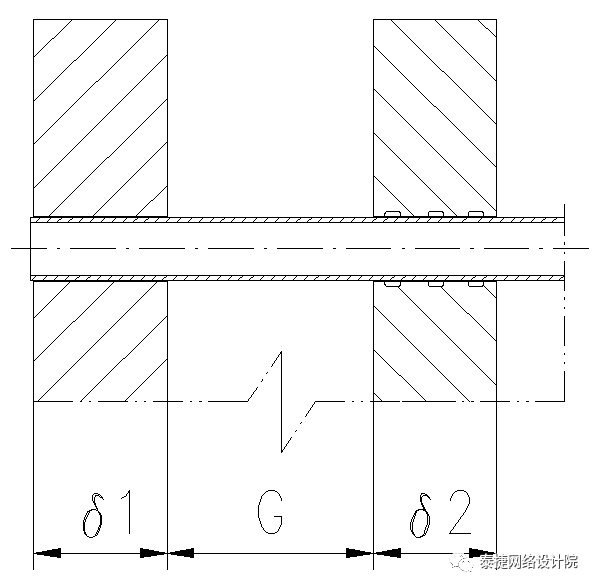

按双管板的连接结构来分,双管板热交换器有整体式双管板、连接式双管板、分离式双管板3种(图1)。当壳程侧管板与管程侧管板之间带有连接元件时,连接元件与双管板连接在一起形成隔离腔。

(a)整体式双管板

(b)连接式双管板

(c)分离式双管板

图1 双管板的连接结构

02、双管板热交换器设计

2.1 结构设计

(1)当相邻管板之间不允许有气(液)体渗漏或防止有毒气(液)体外溢时,应采用带隔离腔双管板结构,用以收集渗漏出来的液体及防止有毒气体外泄,同时也可在隔离腔内充入惰性气体或充满液体,该气体或液体的压力需比管内和管间的压力稍高,充入隔离腔中的气体或液体允许渗漏,但必须不影响两侧介质工作状态。隔离腔一般应设置放空和排净孔。

(2)壳程侧管板尽量采用延长部分兼作法兰的结构,如采用焊接结构,管板可能因焊接变形影响管板与管孔的垂直度,使强度胀不能达到预期效果。

(3)壳程侧管板与换热管均采用强度胀连接,管程侧管板与换热管一般采用强度焊加贴胀,如果工作条件比较苛刻可采用强度焊加强度胀。

2.2 材料选择

设计时应注意管板与换热管须有一定的硬度差,一般管板比换热管硬度高20~30HB,当两者硬度相近时,可将换热管端头进行退火处理,以降低换热管的硬度。

2.3 设计计算

2.3.1 双管板间距

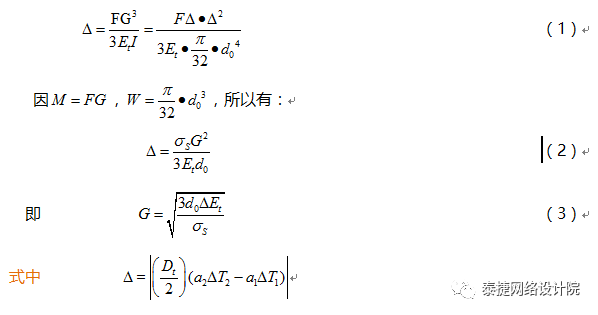

由于两管板操作温度不同,造成两管板由于热膨胀而在直径方向的位移不同,从而使两块管板作用在换热管上的力不同,造成换热管产生横向剪切力和弯曲力,影响换热管与管板连接处的强度和密封性能,以致引起泄漏。此时管板作用于换热管上的应力一般由调整两管板的间距来调节。确定两管板的间距,既要考虑将两管板的径向热膨胀差控制在允许的范围内,同时还要考虑换热管胀接方便。

整体式双管板是内外管板与连接元件通过全截面焊透或整体锻造而形成整体连接结构,整体式双管板的管板间距G一般取10~40 mm 。

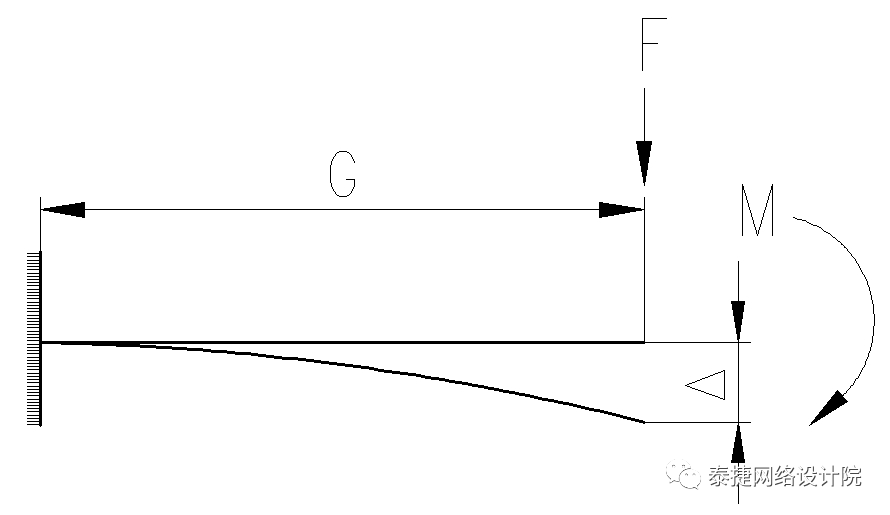

对于连接式双管板和分离式双管板,管板间距需要通过分析计算确定。隔离腔中最大排管直径处的换热管受力情况可简化为悬臂梁结构(图2)。

图2 隔离腔换热管受力简化结构

图2中的Δ由下式计算

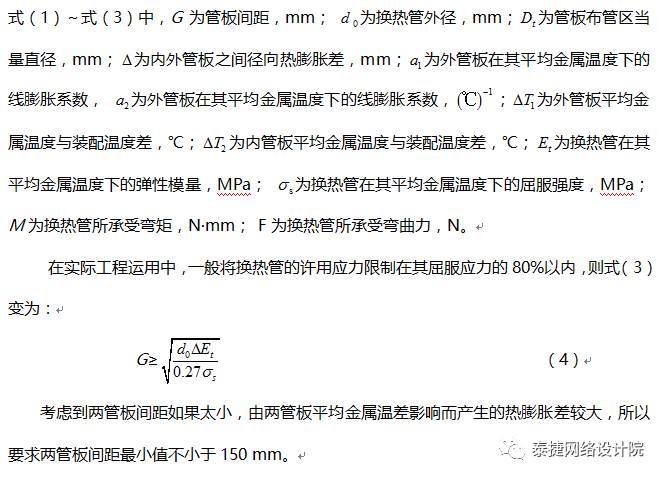

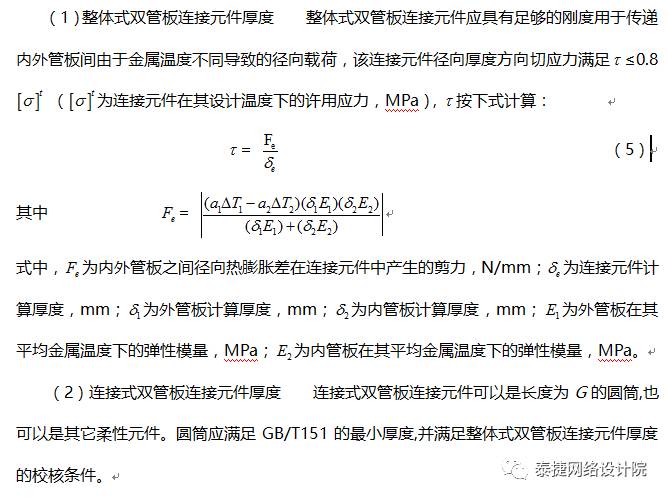

2.3.2 连接元件厚度

2.3.3 管板设计计算

将内外管板视为一块整体管板,根据整体管板与管程侧、壳程侧的连接方式和设计条件,按单管板计算得到要求的双管板总厚度 。

对内外管板分别进行计算确定各自的计算厚度,且不小于文献第5.6.2条规定的最小厚度,其内外管板厚度可不同。

根据内管板与其两侧壳体的连接方式和设计条件计算得到内管板的计算厚度 ,其管板隔离腔一侧的设计压力作为内管板的管程设计压力。同理,根据外管板与其两侧壳体的连接方式和设计条件计算得到外管板计算厚度 ,其管板隔离腔一侧的设计压力作为外管板的壳程设计压力。 隔离腔的设计压力按隔离腔内的工作压力(常压或腔内介质压力)确定。对于分离式双管板,满足此处要求即可。

03、双管板热交换器制造

3.1 换热管与壳程管板胀接

换热管与壳程管板间采用强度胀接且应采用液压胀。液压胀可靠性好,换热管不易产生过胀,胀接部位不产生窜动,胀接均匀。

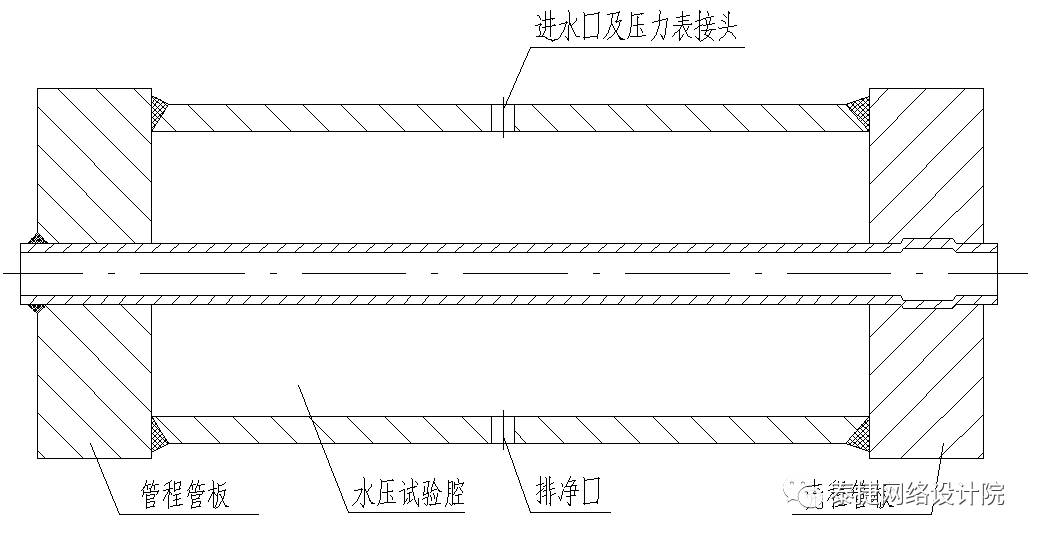

为保证胀接质量,一般在胀管前进行胀接工艺评定。首先制作模拟热交换器(图3),管板的材质、厚度、钻孔直径等均与实际产品一致,管孔的排列型式、数量及剖切位置等可参照GB/T151执行。

图3 模拟热交换器

胀接完毕后,对模拟热交换器按产品水压试验值进行水压试验,水压试验合格后进行氨渗漏或氦检漏试验。此外,对胀接后的换热管进行拉脱力试验,并剖切换热管,观察管壁是否将管孔槽胀满,其空隙率应不大于10%。

重复上述试验步骤,最终确定强度胀的胀接参数及胀管率。

3.2 压力试验

双管板热交换器压力试验相对比较繁杂。首先按设计图样压力进行壳程水压试验,并从隔离腔检查换热管与壳程管板接头的连接质量,壳程水压试验合格后,组焊连接短节组成密闭隔离腔(如有隔离腔)。如设计图样要求壳程进行气密试验时,可在隔离腔下方的两个排净孔安装透明的U形管检验工装,在U形管内加水,保持一定的水平液位,若有试验气体微泄漏时,则U形管内的水平液位就会发生变化。如设计图样要求壳程进行氨渗漏试验时,则在隔离腔的排净孔采用试纸试漏,以试纸不变色为合格。上述过程合格后按设计图样试验压力对隔离腔进行水压试验,由于隔离腔容积较小,在压力试验时可做一工装缓冲罐,便于稳定地观察压力的变化情况。有的设计图样还要求对隔离腔进行气密试验或氨渗漏试验,用于检查换热管与管程管板接头的连接质量。

壳程水压试验和隔离腔的所有试验完成并合格后,再按设计图样试验压力对管程进行水压试验。

对固定管板式双管板热交换器,检验顺序为壳程、隔离腔、管程;对U型管式双管板热交换器,检查顺序为隔离腔、壳程、管程。

04、结语

双管板热交换器设计制造相对比较复杂,在设计上应合理选材,选择结构形式简单且易加工制造的结构。同时,在制造中应严格控制可能影响双管板同轴度、平行度、扭曲度及胀接质量的各种因素,尽量采用工装和预装、预穿及预试验的方法。另外,换热管与壳程管板的强度胀接是双管板热交换器中的制造重点,在制造过程中应严格控制。

最新项目任务

查看更多设备设计 | 招标任务 | 5050-E-2382树脂床进

任务报价结束 | 报价

设备设计 | 招标任务 | 5050-E-2287ABC二

任务报价结束 | 报价

设备设计 | 招标任务 | 5050-E-2423AMS

任务报价结束 | 报价

设备设计 | 招标任务 | 5050-E-2610 MHP

任务报价结束 | 报价

设备设计 | 招标任务 | 5050-E-2421AMS拔

任务报价结束 | 报价

推荐文章

法兰螺栓怎么紧固才科学规范?

2023-04-27

卧式容器合理设计要领

2023-04-18

机械设计中的结构要素、基本要求和准则有什么?

2023-04-14

带你认识膨胀节

2023-04-05

CAD制图中的那些简化画法,太实用了!

2023-03-28