我国GB/T150《压力容器》标准中法兰设计方法采用的是WATERS法,该设计方法设计影响因素较多(11个),且随意性较大,一般设计人员对此不甚明了,设计结果就法兰的重量而言可相差成倍,因此法兰的合理设计具有十分明显的经济效益。

WATERS“法兰设计”实际上包括垫片设计、螺栓设计和法兰设计三部分,并且使依次进行,其任何一部分设计失利都会直接影响以后步骤的进行,设计结果可相差甚远。法兰的合理设计必须从垫片设计开始。

1、垫片设计

垫片设计是整个法兰联接设计的基础。对于给定的设计条件(介质种类、设计压力、设计温度、公称直径)可供选择的垫片材料可能是多种多样的。选用不同垫片材料及采用不用的垫片内径和宽度对整个法兰联接设计结果可有较大的影响。为此需对垫片设计进行分析,垫片设计需涉及三个概念。

1)、垫片比压力:为了消除法兰密封面与垫片接触表面间的缝隙,保证垫片表面嵌入到法兰密封面的沟槽中去,以消除泄漏通道,则在垫片上必须施加足够大的预紧力,这种为建立预紧密封条件所需作用在单位垫片密封面上的最小压紧力称为垫片比压力,用符号y表示。由此概念可得出垫片在预紧时所需的最小压紧力为Wm2:

Wm2=ΠDGby

2)、垫片系数:垫片在内压作用下保持密封的条件是:介质在通过密封面时所产生的阻力大于介质压力与大气压力的压差形成的推动力。显然阻力与垫片和法兰密封面间的密封力相关。为保证介质不发生泄漏需作用在单位垫片有效密封面积上的最小压尽力与介质压力的比值,称为垫片系数,以m表示。材料愈硬,硬度愈高,其m愈大。

由于m是由试验所得,鉴于试验基准修正,m值需乘以修正系数2,故单位压紧面积上压紧力为2mp。由此概念可得垫片在操作状态下的最小压紧力为Wm1: Wm1=2ΠDGbmp。

从以上两个垫片载荷计算式可以看出,它们都与垫片有效计算宽度b有关。显然b愈小(即垫片宽度愈小),Wm1,Wm2也愈小,对减少垫片载荷有利。然而垫片的宽度尚受到垫片预紧时的“压碎强度”的限制。垫片在预紧时应该是即被压紧(即在单位密封面上的密封力大于y值)以保证垫片表面能嵌入法兰密封面中,建立起预密封条件;然而又不能过度压紧,使垫片失去弹性而进入塑性状态。因为法兰在加压以后,密封面必然要产生分离(或多或少),如垫片在预紧下已进入塑性,丧失回弹性,则随着法兰面的分离不是出现间隙就是保持不了足够大的压紧力,从而导致泄漏的发生。

所以为保证垫片能在弹性状态下工作,在预紧时单位密封面积上的压紧力应该控制在4y左右。因此正常垫片“单位面积”的预紧力应当是在y~4y之间。控制垫片单位面积上的预紧力小于4y的措施是使垫片具有足够的宽度。

较硬、强度较高的垫片材料,虽然其m和y都较大,会造成较大的Wm1、 Wm2,然而由于其压碎强度也高,则可以采用较小的垫片宽度,从而最终可能获得不太大的垫片载荷(Wm1、 Wm2),达到经济设计的目的。所以垫片设计的关键是控制尽可能小的垫片载荷。但在给定的设计条件(压力、直径)下,采用何种垫片并使用多大的宽度是一个需要通过计算比较才能确定的问题,并不是随意简单所能决定的。

2、螺栓设计

垫片材质、型式、尺寸确定之后,垫片在预紧和操作情况下所需要的压紧载荷便可求出,这种压紧力是由螺栓来提供的,由此可相应地确定所需要的螺栓面积。

在预紧状态下所需的螺栓面积称为Am2,相应地在操作状态下所需要的螺栓面积为Am1。

通常情况下,实际配置的螺栓总根径截面积Ab应稍大于Am1和Am2之大者,其大值称为螺栓计算面积,以Am表示。

整个螺栓组设计的核心是使螺栓中心圆直径具有最紧凑的尺寸。因为螺栓中心圆直径的大小直接影响到法兰力矩中各个分力矩的力臂的大小,为了使法兰设计力矩能控制在尽可能小的数值,则限制尽可能小的螺栓中心圆直径成为问题的关键。

因此合适的螺栓设计应围绕“最小螺栓中心圆直径”问题进行。为此应分析螺栓中心圆直径受何控制,且又如何确定?

根据结构要求,螺栓中心圆直径(以Db表示)受三个方面的限制:

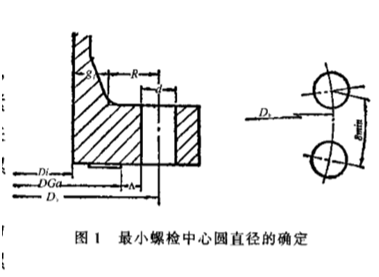

1)、沿法兰密封面的径向结构要求(见图1)。

Db≥DGo+2△+d

式中,DGo—垫片外径。△—垫片外径与螺栓孔内缘间距,随不同密封面型式及法兰直径而异,可参见有关标准。 d—螺栓孔直径,一般比螺栓直径大2~3mm。

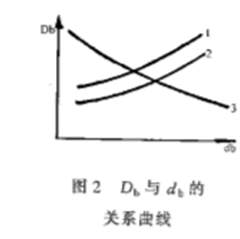

该Db与螺栓孔直径d有关,随所选螺栓直径(db)的增大而增加,它与db的关系可由图2来反映。Db随 db变化呈单调增的关系(曲线1)。

2)、沿法兰背面径向结构要求(见图1)。

Db≥Di+2g1+2R

式中,g1—法兰大端厚度

R—为保证扳手上紧螺栓所需要的最小径向空间距离,此值随所选螺栓直径的增大而增大。

该Db也将随所选螺栓直径增大而增大。它与db的关系可由图2反映出呈单调增的关系(曲线2)。

3)、沿法兰环向分布的结构要求(见图1)。为了保证扳手上螺栓所需要的每两个相邻螺栓的最小间距为L,对所选用的螺栓个数n,其所要求的最小螺栓中心圆直径Db必须满足:Db≥L•n/π 式中,L—螺栓最小间距。

该Db随所选螺栓直径增大会因L值增加而有所增大。但由于随db增大,每个螺栓的根径截面积fb与db成二次方增大,为此造成螺栓个数n=Am/fb很快下降,由此最终使Db随db增大而减小,对此反映到图2中,即呈一种单调减的变化(曲线3)。

从图2可见,曲线1、2均随db增大而增大,而曲线3则相反,由于实际Db应取上述三者之大值。由此可见,当所选用的螺栓直径过小时,往往由于受曲线3的控制,造成Db很大,而当所选db过大时,又因受曲线1、2的控制,同样导致大的Db。只有当曲线1或2与3所要求的Db相接近时,则才具有最小的螺栓中心圆直径,这就是所谓的最适宜螺栓配置设计。

以上介绍的垫片设计和螺栓设计两个步骤对应地确定法兰计算力矩的两个方面:即垫片设计确定了法兰力矩中“力”的大小,而螺栓设计由于确定螺栓中心圆直径Db(在假设法兰锥颈大端厚度g1的情况下),因此也就相应地确定了法兰力矩的力臂的大小。

适宜的垫片设计和螺栓设计的目的是控制尽可能小的法兰力矩。

3、法兰设计

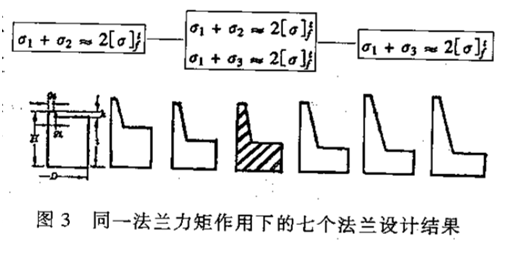

图3是一组在同一法兰力矩作用下,均刚好满足设计要求五项强度条件的七个法兰设计结果。

图3左端法兰为小锥颈大板厚结构,右端法兰是大锥颈小板厚结构。因法兰力矩是由锥颈、筒体和法兰环共同承载的,所以采用较小的锥颈势必要求较大的法兰环厚度。由此形成图3中法兰厚度自右至左随锥颈变小而逐渐加大的分布情形。然而它们各个设计结果的重量并不与法兰厚度的大小成单调增的关系,并且其间存在较大的差异。

大量计算结果表明:上述各种结构比例的设计结果中,只有如图3中间位置(斜影印线所示)的情况下,法兰才具有较小的重量和紧凑的体积,法兰材料的强度可得到较充分的利用,各向机械性能得到充分的发挥。认识到这一点,对法兰设计十分有益,具体分析如下:

1)、对于图3中最左端的法兰,因锥颈很小,接近活套法兰,所以该法兰在法兰力矩作用下,法兰环偏转得不到有效的抑制,法兰环产生较大的偏转,在法兰中引起很大的环向应力。但同时,法兰的径向应力却极小。因此该法兰只在环向存在应力,即材料的强度只在环向发挥了作用,而径向性能却未能得到利用。故整个法兰环的受力相当于仅承受环向弯曲的梁。

2)、对于图3右端的大锥颈法兰,由于有较大锥颈的存在,对法兰环的偏转能起到很大的抑制作用,致使法兰环在法兰力矩作用下偏转很小,于是法兰环的环向弯曲应力极小,但与此同时,法兰环的径向却产生很大的弯曲应力。法兰环沿径向宽度方向相当于一悬臂梁。由于这种法兰只在径向存在较大的应力,使材料的径向强度性能得到发挥,但其环向性能却未得到利用。所以这种结构比例的法兰环则仅相当于一径向受弯曲的梁。

无论是活套法兰或是大锥颈法兰,法兰环的材料都只发挥了一个方向的强度性能,前者是只在环向,后者则只在径向,并且其应力都只呈线性分布状态,因此材料利用率就较低。

3)、对于图3中间位置的法兰,由于结构比例得当,由计算可知:其不仅存在环向应力,而且也存在径向应力,所以法兰不仅环向承载而且径向也承载,整个法兰环的受力相当于一“板”的承载形式(两向受弯曲),为此其材料利用率比梁承载形式的活套法兰和大锥颈法兰要高得多,且其锥颈的应力也接近满应力(即许用应力)状态,因此其设计结果为较小的体积和重量,则不是偶然的。其符合以下力学原理:具有相同尺寸和受同样载荷作用的梁和板相比,梁中应力较大,必需有较大的设计厚度。这是由于梁材料只发挥一个方向的强度性能,处于单向弯曲状态,而板材料则能发挥两个方向的强度性能,处于两向弯曲状态的缘故。

因此应该尽量将结构设计成使材料在各个方向都能发挥强度性能,并且又使其应力趋于许用应力的状态,这种设计思路,称满应力设计准则。这也正是法兰本体设计的关键所在。

未完待续~

最新项目任务

查看更多设备设计 | 定向任务 | 空冷器管箱有限元分析

任务进行中 | 中标人编号:698

设备设计 | 招标任务 | 空压机油冷器 H-946AB校

任务报价结束 | 报价

设备设计 | 招标任务 | 成品冷凝器2H-531校对

任务进行中 | 中标人编号:225

推荐文章

法兰螺栓怎么紧固才科学规范?

2023-04-27

卧式容器合理设计要领

2023-04-18

机械设计中的结构要素、基本要求和准则有什么?

2023-04-14

带你认识膨胀节

2023-04-05

CAD制图中的那些简化画法,太实用了!

2023-03-28