自板式塔从1813年Cellier首次提出泡罩塔至今,出现了许多不同类型的塔板。下面就一起来看看国内外都有哪些踏板技术,也欢迎广大网友跟我们一同分享。

塔板的分类

随着科技的发展,近些年来,塔板技术有了明显进步,国内外相继推出了一系列结构新颖、性能优良的新板型。综述来说,塔板分为:浮阀塔板、泡罩塔板、筛孔塔板、复合塔板、立式塔板、新型塔板、立体踏板等。

浮阀塔板

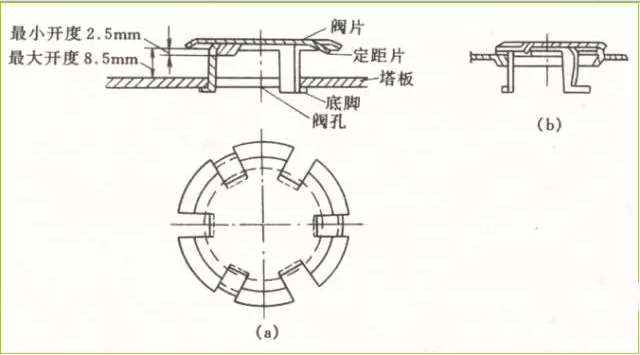

典型的浮阀塔板

a.F1 型浮阀;b. V-4 型浮阀;

1.浮阀塔板优点:

浮阀塔板是应用最为广泛的塔板之一,由于其高效率、高弹性和高生产能力等优点在炼油等行业中倍受青睐。

2.浮阀塔板缺点:

典型F1浮阀是其中应用时间较长的几种塔板,但是,随着塔器技术的不断进步,这几种型浮阀塔板的缺点日益暴露;

(1)液面梯度大,使得气体在液流方向上分布不均匀;

(2)浮阀是圆形的,从阀孔出来的气体向四周流出,塔板上液体返混程度大;

(3)在塔板两侧的弓形区域存在液体滞留区;

(4)浮阀易磨损、脱落。

针对典型F1浮阀的上述缺点,相继开发出了若干新型浮阀塔板。

环形浮阀的下侧有3个阀腿,使浮阀升降平稳,并起限位作用。处于工作状态时,每个环形浮阀可形成内外两层鼓泡,减小了缝隙气速,塔板压降有所降低,气相负荷上限有所提高

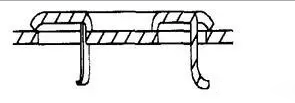

ADV微分浮阀塔板

ADV微分浮阀优点:

(1)微分浮阀的塔板比F1效率提高了10%——20%,塔板处理能力提高约40%;

(2)该浮阀在阀盖上开小阀孔,充分利用浮阀上部的传质空间,使气体分散更细密均匀,气液接触更充分;

(3)局部采用带有导向作用的微分浮阀,消除塔板上液体滞留现象,提高气液分布的均匀度;

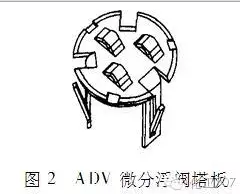

高效锥形浮阀塔板

高效锥形浮阀塔板是在原锥心浮阀的基础上开发的,如图3所示。

高效锥形浮阀塔板的优点:

(1)在锥体的正底部和腰部钻4个合适尺寸的小孔,运行中气流沿小孔均匀喷出。

(2)给阀体一个向上的提升力,减少塔板的压力降

(3)改善气液接触,消除F1浮阀阀盖上部的液体滞留区。

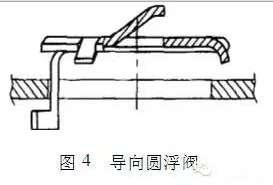

导向圆浮阀塔板

导向圆浮阀塔板优点:

(1)它在阀盖上开设导向孔,增大了气体通道的有效面积,气体分布较为均匀,有效地降低了气速,减少了雾沫夹带量;

(2)降低了液面梯度和塔板压力降,提高了传质效果;

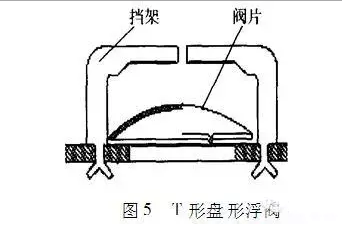

盘形浮阀塔板

1.T形盘形浮阀塔板

T形盘形浮阀塔板的优点:

(1)它是由无阀腿的圆弧形阀片及具有四只脚的十字形挡架所组成。挡架的脚固定在塔板上,对阀片起定位和导向的作用;

(2)T形浮阀塔板具有压力降小、漏液少、抗污能力强等特点。

2.VV浮阀塔板

VV浮阀塔板的优点:

(1)操作弹性很大,可达12:1;

(2)由于其特殊的结构设计,阀片不会被卡住或脱落,使用可靠;

(3)同时固定阀保证气体水平吹入液体,强化了气液接触时的湍动作用。

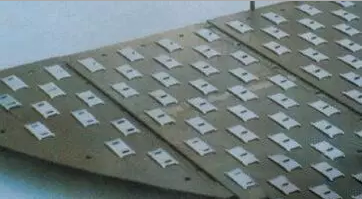

具有导流性能的条形浮阀塔板

目前具有导流性能的塔板,在结构上主要有3种形式:

1.阀盖由传统的矩形进化为梯形、箭形(前端呈梯形后端为矩形的组合结构)或三角形,阀盖短边一侧朝向降液管。具有代表性的是梯形浮阀塔板:

梯形浮阀塔板优点:

气流方向与液流方向呈锐角,有助于推动液体在塔板上的流动,达到降低液面梯度、消除板上液体死区、减少返混、提高了传质效率和降低了塔板压降。

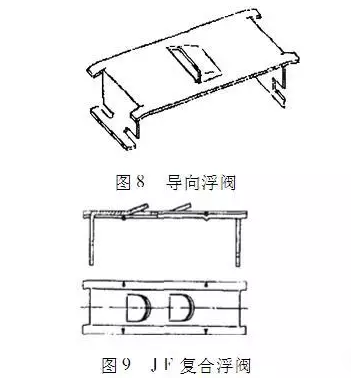

2.在条形浮阀的阀盖上开孔,开孔方向朝着降液管,以导向浮阀、JF复合浮阀塔板为代表:

优点:

(1)这种浮阀以独创的构思,在阀盖上开导向孔或舌孔,使阀盖上的气、液两相并流,气相推动液相流动,液面梯度及塔板压降减小,通量增大;

(2)解决了传统浮阀上端存在传质死区的不足,板效率大大提高;

3.在浮阀的前阀腿上开孔,以洛阳石油化工工程公司设备研究所开发的导流浮阀塔板为代表:

导流浮阀塔板优点:

(1)增加一个向前吹出的气流动力;

(2)改善阀与阀之间的鼓泡状态;

(3)有利于克服液体滞流与返混现象,减小液面落差,这对于降低塔板压降和提高塔板效率都有积极作用

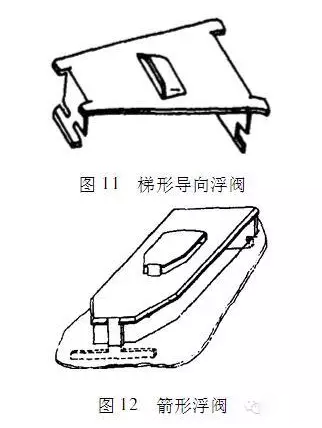

梯形导向浮阀

梯形导向浮阀汲取了梯形浮阀及导向浮阀的优点,如图11的梯形导向浮阀,阀盖呈梯形,推动液体在塔板上流动,如图12的箭形浮阀这种浮阀在具有导向作用的箭形阀盖上冲出导气孔或设置浮阀,提高了传质效率。

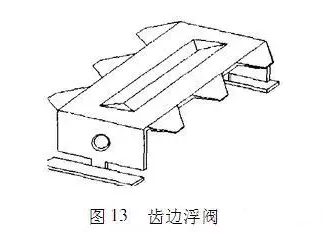

齿边浮阀塔板

齿边浮阀塔板优点:

(1)增大了气液接触比表面积,提高塔板传质效率;

(2)齿形边向下弯曲后,通过浮阀时一部分气体碰到齿形边后以斜向下的方向喷入浮阀间液层,而另一部分气体则通过齿间的空隙以斜向上的方向喷入浮阀上部液层,使得浮阀间及浮阀上部液层的局部气含率趋于一致,提高操作稳定性。

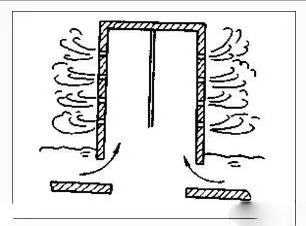

泡罩塔板

泡罩塔是最早的板式塔,它已有近二百年的历史。泡罩塔因其操作弹性大、塔板效率高、生产能力大等优点,广泛应用于蒸馏、吸收等领域。

塔泡罩塔板主要结构部分为泡罩、溢流堰、降液管等;泡罩塔板面积可分为4个部分:布置泡罩面积(有效面积)、降液管面积、液体分布面积、无用面积(塔壁边缘)。

1.塔泡罩塔板优点:

(1)不易发生漏液现象;

(2)有较好的操作弹性,便于操作;

(3)有恒定的、较高的板效率;

(4)塔板不易堵塞;

(5)物料的适应性强;

(6).泡罩塔具有较高的生产能力,适于大型生产。

2.塔泡罩塔板缺点:

(1)泡罩塔的弱点是结构复杂,造价高,气体通过每层塔板的压降大,塔盘的安装和检修也不方便等。

(2)由于泡罩塔的这些弱点,使之在与当今多种优良塔板型式的比较中处于劣势,所以现在泡罩塔的应用已较少了。

3.应用范围:

(1)适用于反应精馏,某些有机产品分离;

(2)苯─甲苯分离;

(3)硝基氯苯分离;

(4)乙烯氧化吸收。

筛孔塔板

MD筛板和国内开发的DJ系列塔板

1.美国联合碳化物公司(UCC)60年代开发的MD板近年来颇受重视。其结构特点为:

(1)塔板上设有多根降液管,溢流周边比一般塔板增加2——5倍;

(2)降液管悬挂在气相空间,塔板上受液区仍然开孔;

(3)每相邻两板的降液管互成90度排列;

(4)板间距小,仅为一般塔板的50%——70%。以MD板代替常规板,取消了受液盘,处理量可提高15%左右。

2.针对MD板在液流分布和传质效率方面存在的不足,浙江工业大学在80年代末开发了DJ系列塔板。

目前DJ塔板有三种型号,DJ-1型塔板是为了适应大液气比的吸收操作而开发的,主要结构优点是:

(1)采用宽型降液管,并对降液管的根数和排列作改进和优化。

(2)DJ-2型板上设置了导流装置,在相应位置上开设导流孔,安装导流板,改善液流的初始分布,使塔板上液流接近活塞流。

(3)DJ-3型塔板的下方复合一薄层规整填料,填料层处于气相空间,起到了抑制雾沫夹带作用,使板效率较F1浮阀提高10%——15%,通量提高15%——20%

3.95型大通量塔板和混合箱塔板

(1)95塔板是南京大学通过改进降液管结构和板面设计,从而提高塔板的有效传质区面积而开发的一种新型大通量塔板。其结构特点为:

采用月牙型溢流堰,其上部面积仅占塔截面积的5%左右,下部仅为3%左右,并取消了入口堰前的安定区,使其有效传质区面积约占全部塔板面积的95%,一般比传统塔板通量增加10%——25%;

采用管尾向塔壁开口的降液管,使液体直接从塔壁降下,延长塔板上液体的平均停留时间,从而提高板效率,一般比传统塔板要高5%——10%;

采用全塔板液体均分导流,使板上液体呈活塞流状态。该塔板与美国最新型的NYE塔板相比,通量要高10%——15%,效率高5%以上

(2)混合箱塔板是南京大学的又一专利,特别设计用于强化传递与分离效果的传质元件,基本可以实现高通量下的高效率。

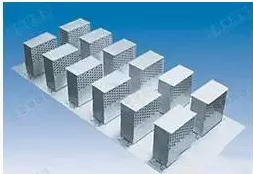

新型垂直筛板(New VST)

New VST是以气相为连续相,液相为分散相的新型喷射型塔板,其结构形状如图1。

New VST优点:

(1)在塔盘上布置有若干圆柱形帽罩,帽罩有顶盖,可有效抑制雾沫夹带,其圆筒壁上部开有许多小圆孔或缝隙,气液混合物从这里喷出。

(2)操作时,从下层塔板上升的气体,经板孔与从罩底隙进入的液体相遇,经过拉膜、提升、破膜、混合、喷射分离等过程完成气液接触传质。

(3)该塔板具有气体处理量大、效率高、操作范围宽等优良性能,一经问世就受到国内外化工界的重视,在工业应用方面取得很大成就。

径向侧导喷射塔板(CJST)

CJST是在New-VST基础上开发出的一种高效塔板。对于塔径较大、气液相负荷较高的工况具有很好的适应性。该项技术在2005年获得科技部国家创新基金支持项目。

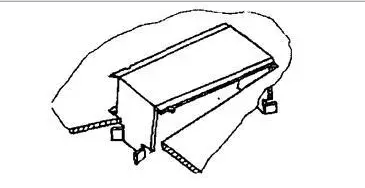

立体传质塔板(CTST)

1.运行过程:

气体自板孔进入喷射罩中,在塔板板孔处形成缩流,在板孔附近形成低压区;液体受罩体内外压差和板面液面高度静压强的作用自罩体底隙进入罩内;气液两相经历了接触、传热、传质的过程:

2.CTST优点:

(1)打破了传统塔板以板上液层为主要传质区域的平面型模式,把传质区域扩大到塔板至罩顶的立体空间范围;

(2)将塔板的空间利用率提高到50%——70%,又由于气液在罩内和罩间接触非常充分,故塔板效率很高(比F1浮阀高10%以上);

(3)矩形开孔使得开孔率大幅度提高(达20%),与浮阀塔板相比,CTST的通量可提高50%——100%。

最新项目任务

查看更多设备设计 | 招标任务 | 环己烯精制塔再沸器 5231-

任务报价中 | 报价

设备设计 | 招标任务 | 脱水塔凝液再沸器 5231-E

任务报价中 | 报价

设备设计 | 招标任务 | 溶剂提纯塔冷凝器 5231-E

任务报价中 | 报价

设备设计 | 招标任务 | 脱水塔冷凝器 5231-E-0

任务报价中 | 报价

设备设计 | 招标任务 | 粗环己烯罐进料冷却器 5231

任务报价中 | 报价

推荐文章

法兰螺栓怎么紧固才科学规范?

2023-04-27

卧式容器合理设计要领

2023-04-18

机械设计中的结构要素、基本要求和准则有什么?

2023-04-14

带你认识膨胀节

2023-04-05

CAD制图中的那些简化画法,太实用了!

2023-03-28