摘要:煤矿机械、工程机械等行业对焊接结构用高强钢和耐磨钢的强度级别要求越来越高,为此宝钢开发了屈服强度≥890MPa 的超高强钢厚板和布氏硬度≥400 的耐磨钢,具有较好的综合力学性能和焊接性能。但是在进行焊接接头三点弯曲试验时,侧弯开裂比较容易发生。在打底焊缝接近熔合线处发生开裂,严重情况下,裂纹逐渐扩展到整个焊缝。本文从开裂机理分析入手,从焊材匹配、坡口形式优化和新的弯曲试验方法-导向式弯曲试验法的引入,解决侧弯开裂问题,结果表明,经过多项优化后,典型超高强厚板接头弯曲在多种焊后状态下,包括焊态、消氢态和消应力处理态均顺利通过测试。

0 前言

随着机械工业生产迅猛发展,现代工程机械和煤矿机械等领域越来越注重节能、减重增效,对超高强厚板和耐磨钢厚板的要求越来越高。钢材的强度级别越来越高,不仅要有良好的综合力学性能,而且要有良好的焊接性能[1] -[3] 。

但是在以往的厚板接头性能试验中,在进行三点弯曲试验时,侧弯开裂比较容易发生。在打底焊缝接近熔合线处发生开裂,严重情况下,裂纹逐渐扩展到整个焊缝。如图1所示。

本文从开裂机理分析入手,从焊材匹配、坡口形式优化和新的弯曲试验方法-导向式弯曲试验法的引入几方面考虑,解决侧弯开裂问题,结果表明,经过多项优化后,典型超高强厚板接头弯曲在多种焊后状态下,包括焊态、消氢态和消应力处理态均顺利通过测试。

1 开裂机理分析

1.1断裂机理分析

在进行弯曲试验时,压头作用于焊缝区域,在整个试验过程中,焊缝处变形量最大。在弯曲试验初期,即整个试样处在弹性变形区域,由受力分析可知,在试样中心(即焊缝)处下表面受到最大的拉应力作用。随着弯曲试验进行,拉应力逐渐增大,达到焊缝材料的屈服强度时,焊缝产生塑性变形并发生加工硬化,随着加工硬化的加强,焊缝金属塑性逐渐丧失,在焊缝打底位置,由于焊缝金属量很少,此处焊缝金属塑性丧失最快,当塑性完全丧失时,焊缝金属丧失继续变形能力。由于焊缝金属强度远小于HAZ强度,当焊缝金属完全丧失韧性时,此处弯曲应力依然小于HAZ屈服强度,因此,此时HAZ无法开始塑性变形,整个接头塑性变形失去连续性,应力集中于焊缝金属处。随着弯曲进一步进行,应力逐渐达到焊缝金属的抗拉强度,焊缝产生开裂。

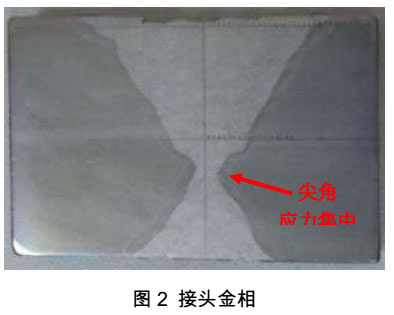

整个接头在打底处,焊缝金属最少,因此此处塑性最快丧失,同时,在打底处,HAZ区形状呈60°角,角度尖端深入焊缝内,因此在弯曲过程中,在此处产生强烈应力集中,塑性变形及断裂均率先发生。如图2所示。

1.2接头硬度强度分布规律分析

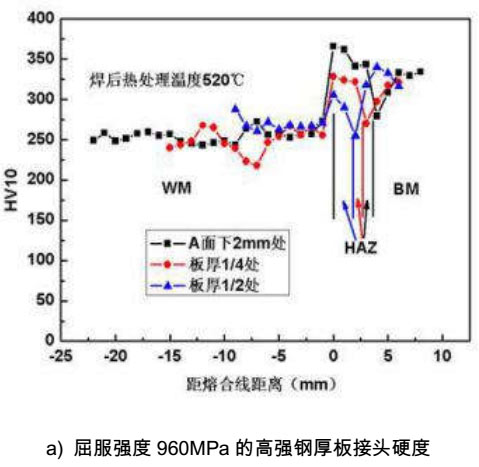

焊接接头由母材、HAZ、焊缝组成,其具有典型的组织、力学性能不均匀性。由于强度和硬度存在对应关系,因此通过焊接接头不同位置的硬度来反映接头不同位置的强度。

接头弯曲在根部熔合线处发生开裂,一方面焊缝与母材硬度差别较大,如图3所示,相应的两侧有较大的硬度强度差,焊缝强度低,变形集中在焊缝,同时产生较大的应力;另一方面根部突然的形状变化带来的尖角引发应力集中,因此在弯曲试验过程中从此处引发开裂。

2 解决措施及效果

2.1 焊材匹配及坡口形式优化

针对引发开裂的两个问题:焊缝与HAZ硬度强度差、根部焊缝处尖角应力集中。主要通过焊材匹配及坡口形式优化解决这个问题。

首先对于厚板高强钢,在性能许可的范围内,尽可能使用强度等级高的焊材。如使用90kg级焊丝匹配屈服强度 890MPa 的高强钢。其接头硬度分布如图4所示,焊缝区与HAZ硬度相差不大。

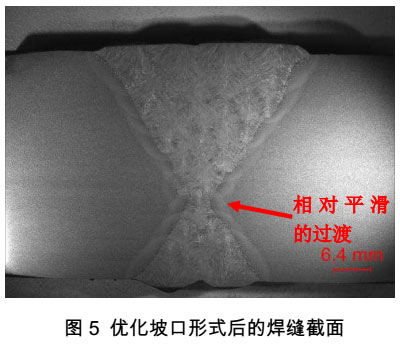

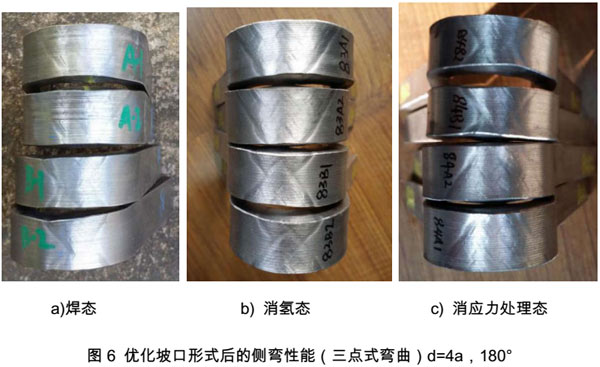

另一方面,优化坡口形式,尽可能在根部得到相对平滑的过渡,避免较大的应力集中。采用较小的钝边及较大的坡口间隙,根部母材熔合较多,同时背面清根打磨的时候去除量稍大。得到的焊缝截面如图 5 所示。而焊后三种状态,包括焊态、消氢态和消应力态的弯曲性能均满足要求。

2.2新的弯曲试验方法的引入

对于某些超高强度的高强钢厚板,如屈服强度≥1150MPa 的高强钢和布氏硬度≥400 的系列耐磨钢,因为现有的超高强焊材只能达到 100kg 级别,无论如何,焊缝的强度也不可能达到与母材强度相当,难以避免的焊缝区和HAZ可能会出现较大的硬度强度差,在进行弯曲试验时,塑性变形会集中在强度较低的焊缝区,容易产生开裂。

因此引入一种新的弯曲试验方法;导向式弯曲试验法。

使用范围:

1.铝合金接头

2.使用焊接材料强度级别明显低于母材

3.两侧母材强度级别明显不同。

其试验原理如图7所示。试样放置在夹持机构中,夹持机构转动,带动被夹持试样旋转,而试样由于导向导板的阻挡发生弯曲变形,直至达到所需的弯曲角度。可根据需要选择弯头直径 d。由于试样沿长度方向均匀的接触导板,因此以焊缝为中心,两侧一定区域内均发生基本一致的变形量。

避免了上述三种使用范围内的试样在使用三点弯曲时变形集中发生某一区域的缺点。

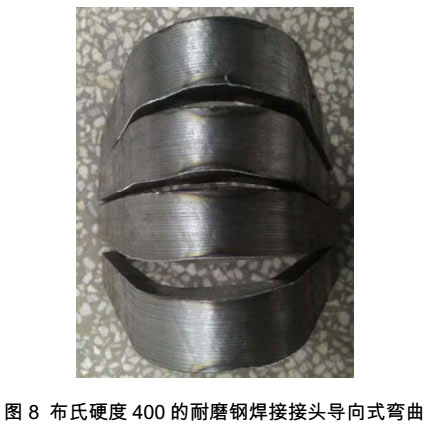

使用布氏硬度400的耐磨钢焊接接头进行了导向式弯曲试验,试样厚度为25mm。弯曲试验条件为10a,180°,焊缝区及熔合线未发生开裂,试验合格。

5 结论

1.对于超高强焊丝应用于厚板的接头,引发开裂的主要是两个问题:焊缝与 HAZ 硬度强度差、根部焊缝处尖角应力集中。

2.通过焊材匹配和坡口形式优化,解决厚板高强钢侧弯开裂问题。在性能满足要求的基础上,焊材尽量采取等强匹配;坡口增加钝边尺寸和间隙,获得根部焊缝平滑过渡,减小应力集中。

3.通过引入新的导向式弯曲试验方法,解决厚板耐磨钢侧弯开裂问题,由于焊缝强度低,使用导向式弯曲使整个试样变形均匀,避免了使用三点弯曲时变形集中在强度低的焊缝区的问题。

参考文献

[1] 李登辉,于德润,周志刚.焊丝对 Q890 钢焊接接头显微组织和硬度的影响 [J].金属热处理,2012(09):96-98

[2]张元杰,彭云,马成勇.Q890 高强钢焊接淬硬倾向和冷裂纹敏感性[J].焊接学报,213(6):53-56.

[3]曾芳英.超高强钢起重臂焊接工艺及变形控制[J].金属加工,2013(8):37-39.

最新项目任务

查看更多设备设计 | 招标任务 | 环己烯精制塔再沸器 5231-

任务报价中 | 报价

设备设计 | 招标任务 | 溶剂提纯塔冷凝器 5231-E

任务报价中 | 报价

推荐文章

法兰螺栓怎么紧固才科学规范?

2023-04-27

卧式容器合理设计要领

2023-04-18

机械设计中的结构要素、基本要求和准则有什么?

2023-04-14

带你认识膨胀节

2023-04-05

CAD制图中的那些简化画法,太实用了!

2023-03-28