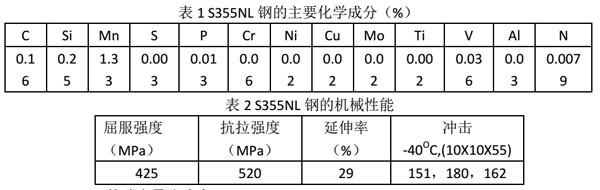

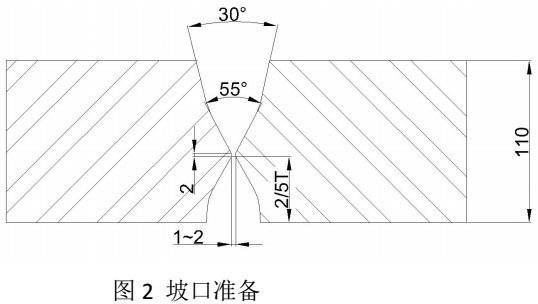

随着海洋工程领域的高速发展,海洋工程船全球的需求越来越多,大吨位的船用海工吊机是海 洋工程船的主要装备,其中吊机基座上的环法兰是需要具备高强度、板厚大、低温韧性好的材料。 S355NL材料是欧洲EN10025‐3标准的细晶粒结构钢,性能符合该设备的使用条件,由于该环法兰直 径达4.2m,厚度110mm,形状为异形环法兰,不能直接通过钢板切割或锻造得到,需要多块锻造的 半圆环通过焊接来拼接形成,再机加工平面的方式来获得要求的平面度质量。

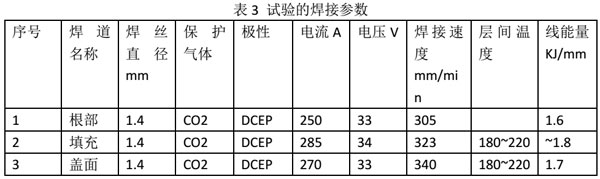

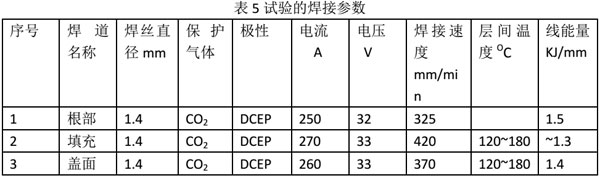

焊前需要预热,为控制预热温度,并确保焊件的均匀加热,采用履带式带温控的专用陶瓷预热 片进行预热,为防止冷裂纹,初定预热的温度为 160OC,控制层间温度 160——220OC,焊后进行 220OC 消氢处理。

最新项目任务

查看更多设备设计 | 招标任务 | 环己烯精制塔再沸器 5231-

任务报价中 | 报价

设备设计 | 招标任务 | 溶剂提纯塔冷凝器 5231-E

任务报价中 | 报价

推荐文章

法兰螺栓怎么紧固才科学规范?

2023-04-27

卧式容器合理设计要领

2023-04-18

机械设计中的结构要素、基本要求和准则有什么?

2023-04-14

带你认识膨胀节

2023-04-05

CAD制图中的那些简化画法,太实用了!

2023-03-28