0 序言

氩弧焊具有焊接线能量小,过热区小,高温停留时间短,冷却速度快等特点,适合镍基合金的焊接。镍基合金焊接特点是熔深较浅,且熔池中液态金属的流动性较差,即使增大焊接电流也不能增加熔深,提高熔池液态金属的流动性,反而易产生焊接缺陷。当焊接电流过大时,由于热输入量大,会熔化晶界上的低熔点相而生成液化裂纹,所以镍基合金焊接时应选用较低的线能量。但过低的线能量会导致熔池在高温停留的时间过短,焊接熔池来不及形成,易造成未熔合未焊透等缺陷。因此只有选择合理的焊接电流和焊速才能避免缺陷的产生,得到优良的焊接接头。

1 材料与试验方法

焊前母材需预先开坡口,角度为60的单面V字形,钝边2mm,坡口及其内外壁两侧各20mm范围内用砂轮机打磨出金属光泽,然后用丙酮将坡口清洗干净并干燥,装配间隙为12mm,点焊装配,在焊接前要预留3‐5º的反变形。焊接时采用多层多道焊,控制层间温度<150℃,以免焊缝过热,焊接参数如表1.1所示,采用120A、 130A、140A三种不同电流焊接9%Ni钢。

2 焊接接头成分分析

由表2.1中的数据可知,国产ENiCrMo‐4焊条在三种不同焊接电流下的熔敷金属中各元素 含量均符合AWS A5.11及GB/T 13814 标准的要 求,Cr、S 的含量随着电流的升高而降低,C、Si、 P 的含量变化不大,在 130A 电流时,Mo、W 等有益元素的含量较优。

金相显微组织观察是最简单、方便、有效的研究材料微观组织的试验方法。材料研究的基本规律是组织决定性能。内部的微观组织结构决 定了材料的性能,镍基合金的微观显微组织较为 复杂,根据合金成分的差异,相的形态、尺寸、 数量和分布都有相应的差异,但相的种类基本相 同。镍基合金的铸态组织一般包括基体、共晶相、 强化相和一种或几种碳化物相等组成。

4.1 拉伸试验结果及分析

4.2 冲击试验结果分析

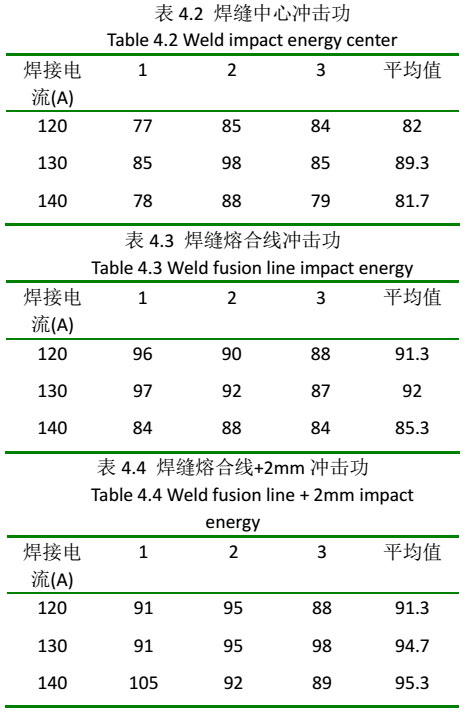

按照中国石化集团洛阳石油化工工程公司16万立方米储罐项目中规定,三种电流焊后对 焊接接头进行低温冲击试验,冲击功的平均值 ≥70J,单个最小值≥49J。焊后按国标要求将三种不同电流焊接的焊接试板加工成冲击试样,将加 工好的冲击试样在JB‐300B 的金属摆锤冲击试验机上进行试验,试验结果如表 4.2、4.3、4.4 所 示。

由表4.2 中可以看出,随着焊接电流的升高, 焊缝中心、熔合线处的冲击功先升后降,这是因 为当焊接电流由 120A 升到 130A 时,随着焊接 热输入的增加,焊缝内的冶金反应更加充分,析出适量的铁素体,更加容易获得优良的焊缝。当 焊接电流增大到到 140A 时,焊缝中心、熔合线 处的冲击功下降,这是由于随着焊接电流的继续 增大,此时的热输入过大,焊缝停留在高温下时 间过长,焊接冷却速度变慢,导致焊缝内产生组 织粗大的枝晶,且停留在高温的时间长,使得焊 缝内析出过量的铁素体,使得接头的韧性下降。 熔合线+2mm 处没有遵循上述规律,是因为其组织受到的焊接热输入影响较小,更多表现的是母材本身的冲击韧性。综上分析,当焊接电流为130A 时,接头的冲击韧性为最佳。

5 结论

2.国产ENiCrMo‐4焊条在130A 下的焊接接 头中 C≤0.02%,Si≤0.2%,P、S 等杂质元素的含量较低,符合 AWS A5.11 及 GB/T 13814 标准中 的规定,且 Cr、Mo、W 等有益元素的含量较优。

4.国产ENiCrMo‐4焊条在130A 下的焊接接头的焊缝中心、熔合线、熔合线+2mm 处的平均低温冲击功分别为 89.3J、92J、94.7J,优于焊接电流为 120A 和 140A 时的平均低温冲击功,因此,当焊接电流为 130A 时,国产 ENiCrMo‐4 焊条的焊接接头的冲击韧性为最佳。

参考文献:

[2] Y.L.Lu,L.M.Pike.C.R.Brook,P.K.Liaw.Strengthening domains in a Ni‐21Cr‐17Mo alloy[J].Scfipm Materialia,2007,56(2):12l‐124. [3]Jiang Xu,Jiahe Ai,Xishan Xie,Xu Zhong . Multi‐element Ni‐Cr‐Mo‐Cu surface alloyed layer on steel using a double glow plasma process[J].Surface and Coatings Technology,2003,1 68(2‐3):142‐147.

最新项目任务

查看更多设备设计 | 招标任务 | 环己烯精制塔再沸器 5231-

任务报价中 | 报价

设备设计 | 招标任务 | 溶剂提纯塔冷凝器 5231-E

任务报价中 | 报价

推荐文章

法兰螺栓怎么紧固才科学规范?

2023-04-27

卧式容器合理设计要领

2023-04-18

机械设计中的结构要素、基本要求和准则有什么?

2023-04-14

带你认识膨胀节

2023-04-05

CAD制图中的那些简化画法,太实用了!

2023-03-28