摘要:采用搅拌摩擦焊技术对5754铝合金和AZ31镁合金进行焊接,并研究了焊接速度对接头组织和性能的影响。本文中铝合金全部放在前进侧。结果表明,当焊接速度为100mm/min和200mm/min时,可以获得无缺陷的焊接接头。在100mm/min和250mm/min的焊接速度下,接头均断裂在Al/Mg界面结合处。而焊接速度为200mm/min时,接头沿着前进侧形成的条状带组织断裂,此外,搅拌区前进侧发现大量的Al3Mg2相。

一、序言

铝合金和镁合金都是比强度比较高的金属材料,而且已经在汽车、航空、海洋等其他工业方面得到了广泛应用,随着轻量化要求的不断提高,实际生产中铝镁异种合金的焊接问题已经越来越受到人们的关注,逐渐成为焊接领域的重要研究课题。然而,传统的熔化焊方法会使Al‐Mg合金在界面处生成大量的脆性化合物,严重危害焊接接头性能。

搅拌摩擦焊(FSW)是一种固相连接技术[1]。焊接时由于其热输入较低,焊缝温度一般低于被焊材料的熔点,可以很好地减弱铝镁合金焊接过程中原子之间的相互反应程度,减少脆性化合物的生成问题,提高接头的强度。到目前为止,FSW技术被认为是一种能够实现铝镁异种合金连接的方法。

目前,国内外很多学者已经在铝镁异种合金的焊接上做了大量的努力。日本的Sato研究了纯铝 和AZ31镁合金的搅拌摩擦焊,认为焊缝中心脆性化合物的形成是由于组分液化形成的[2]。美国的 Firouzdor等则重点研究了6061铝合金和AZ31镁合金的放置位置,搅拌针旋转速度和焊接速度对焊缝 性能的影响和脆性化合物的形成原因[4]。中国的赵勇等研究了水下6061铝合金和AZ31镁合金的搅拌 摩擦焊,并且指出水下焊接时脆性化合物生成量受到了抑制[5]。脆性化合物的生成与热输入有着很 大的关系,而焊接速的提高也可以降低热输入,进而减小脆性化合物的生成,提高接头性能。因此 本文从以上观点出发着重研究了5754铝合金和AZ31镁合金搅拌摩擦焊过程中,较高的焊接速度对接 头表面形貌、微观组织、机械性能和断裂方式的影响。

二、 试验方法

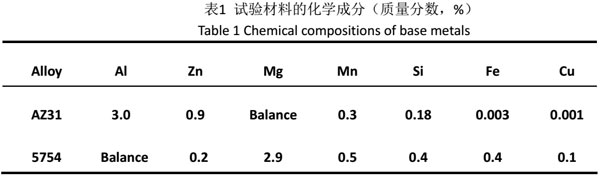

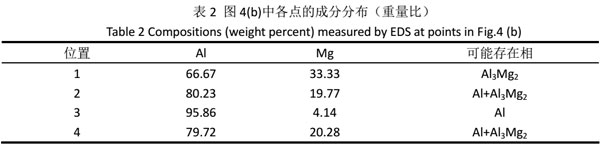

试验材料分别为3mm厚的5754铝合金和3mm厚的AZ31镁合金板材,采用FSW‐3LM‐002数控搅拌 摩擦焊设备进行对接焊接,试验材料化学成分见表1。搅拌针长度为2.8mm,下压量为0.2mm,主轴倾 角为3.5度。铝合金放前进侧,镁合金放后退侧。搅拌头转速为800rpm,焊接速度分别为100mm/min, 200mm/min, 250mm/min,300mm/min和350mm/min。

三、 实验结果和分析

图1不同的焊接速度下接头的横截面: (a)100mm/min; (b)200mm/min; (c)250mm/min;(d) 300mm/min

Fig.1 Transverse cross sections of joints at different travel speeds: (a)100mm/min; (b)200mm/min; (c)250mm/min;(d) 300mm/min

图1为不同的焊接速度下焊接接头的宏观形貌,右侧为铝合金,左侧为镁合金。图1a‐1b显示接 头的宏观形貌无明显缺陷,1c红色圆形为显微孔洞。图1d黄色箭头所指为隧道型缺陷,此缺陷均出 现在横截面的中下部,由于此区域产热来源主要是搅拌针与焊缝金属的摩擦起热,少于横截面上部 金属与轴肩相互作用产热,造成横截面中下部金属塑形流动不充分形成孔洞。

3.2 拉伸结果与讨论

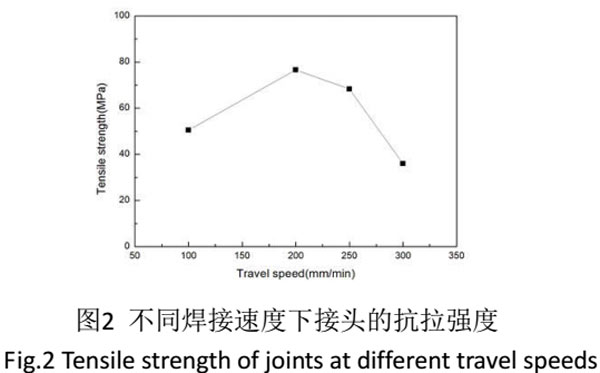

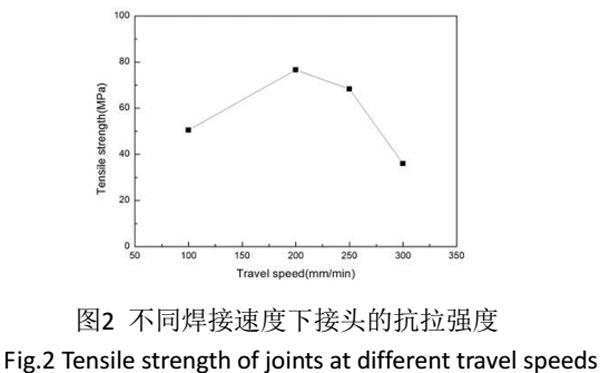

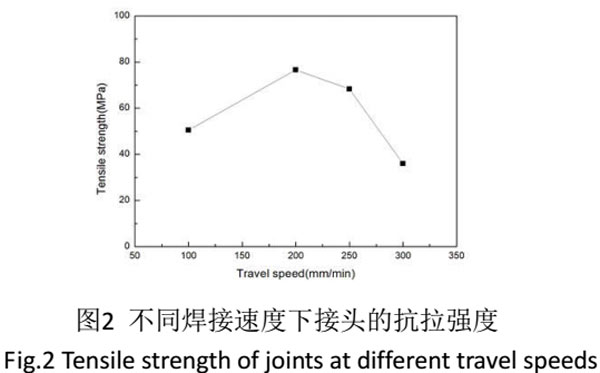

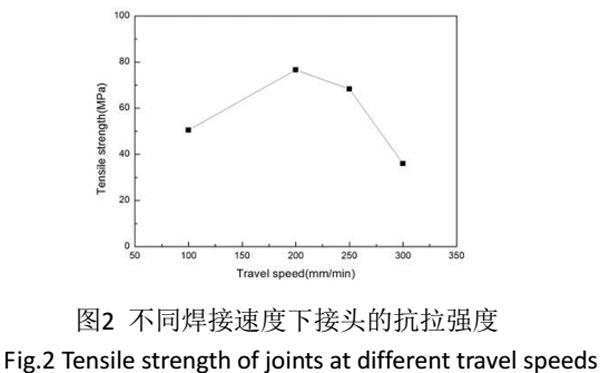

图2为焊接速度与接头抗拉强度之间的关系,由图可知,当焊接速度为200mm/min时,接头抗拉强度达到最大值76.6MPa。当焊接速度为300mm/min时,接头强度最低为36MPa,这是因为焊接 速度过快造成接头底部产热量不足以使焊缝金属充分流动,从而产生大量孔洞,甚至隧道型缺陷,减小了接头强度。

焊接速度为100mm/min和250mm/min时,接头断裂在铝镁合金界面处。这是由于铝镁合金界面处生成连续的脆性化合物,极大地降低了接头结合面的强度。由于无法从SEM中准确辨别出铝镁合金界面处脆性化合物的厚度,因此采用界面 Al/Mg 合金混合层厚度来代替脆性化合物的厚度。图3a‐c为焊接速度分别为100mm/min,200mm/min 和250mm/min时焊缝接头界面混合层的厚度。图3a中混合层最大厚度(24μm)明显比 6b(4.1μm)、6c(3.4μm)大,图3a中混合层EDS扫描成份为χ(Al)= 54.36at.%, χ(Mg)= 45.64at.%,可以推测此相为Al12Mg17,且由于搅拌摩擦焊有限的热输入和加热时间内Al/Mg 原子间反应和扩散无法达到这种厚度[6],所以可以断定 Al12Mg17 相是由组分液化形成的共晶组织,即 liquid→Al12Mg17+Mg。

图3d为100mm/min时焊接接头界面靠近焊缝表面处脆性化合物,图中可以观察到脆性化合物 与铝合金基体连接处有显微裂纹出现,如黄色箭头所指位置。显微裂纹进一步降低了接头的强度。此显微裂纹可能是由于脆性化合物与铝合金的线膨胀系数差异较大造成的,热输入较大有大量脆性化合物生成,且在焊后冷却收缩形成的残余应力的作用下发生开裂。当焊接速度为100mm/min时,界面脆性化合物的生成量最大(厚度最大)。综合以上两个原因:1)接头界面处脆性化合物厚度最大,生成量最多;2)显微裂纹,焊接速度为100mm/min时,接头抗拉强度要低于焊接速度为200mm/min 和250mm/min。

图3c混合层的厚度要小于3b中的厚度,这是因为焊接热输入随着焊接速度的增加而减小。因此,焊接速度为250mm/min时生成的脆性化合物最少,起到提高接头力学性能的作用。但由于此参数下界面处有明显的显微孔洞(图2),进一步降低了接头的力学性能。

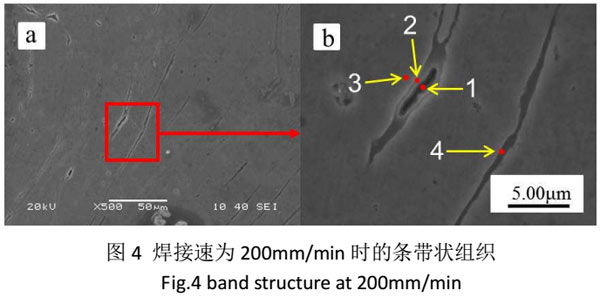

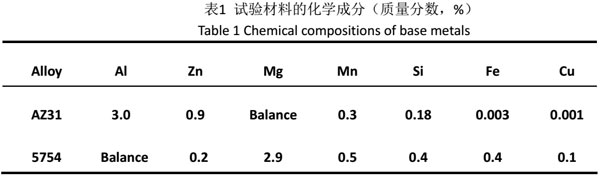

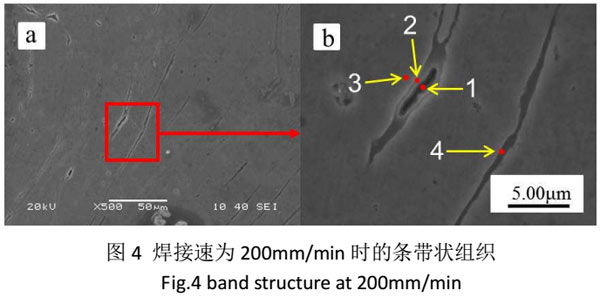

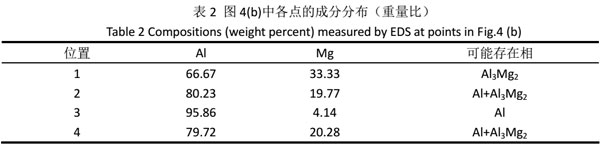

焊接速度为200mm/min时,对图2b中条状带组织进行EDS成分分析,如图4所示,分析结果见表2。 可以看出条状带组织中有大量脆性化合物Al3Mg2生成,此外条带状组织与拉伸应力方向约为45度, 拉伸时受到的切应力最大,可能由于以上两个原因造成此区域的强度低于接头铝镁合金结合面处的 强度,使接头沿图1b中黑色虚线断裂。

四、结论

1)焊接速度为100mm/min 和200mm/min时,可以获得无缺陷的焊接接头。

2)焊接速度为200mm/min 时接头的抗拉强度达到最大值为76.6MPa,条状带组织中发现有大量脆 性化合物Al3Mg2 生成。

参考文献:

[1]R.S. Mishra, Z.Y. Ma, Friction stir welding and processing. Mater.Sci.Eng.R 50 (2005):1–78.

[2]Yutaka S. Sato, Seung Hwan C.Park, Masato Michiuchi,Hiroyuki Kokawa. Microstructural evolution of 6063 alμminμm during friction-stir welding. metall.Mater.Trans.A 30.9 (1999): 2429-2437.

[3]Firouzdor Vahid, Kou Sindo, 2010. Al-to-Mg friction stir welding: effect of material position, travel speed, and rotation speed. metall.Mater.Trans.A 41.11 (2010):2914-2935.

[4]Firouzdor Vahid, Kou Sindo, 2010. Formation of liquid and intermetallics in Al-to-Mg friction stir welding. metall.Mater.Trans.A 41.12 (2010):3238-3251.

[5]Yong Zhao, Zhengping Lu, Keng Yan, Linzhao Huang. Microstructural characterizations and mechanical properties in underwater friction stir welding of alμminμm and magnesiμm dissimilar alloys. Mater.Des. 65 (2015): 675-681.

[6]Naotsugu Yamamoto,Jinsun Liao, Shuhei Watanabe and Kazuhiro Nakata. Effect of intermetallic compound layer on tensile strength of dissimilar friction-stir weld of a high strength Mg alloy and Al alloy. Mater. Trans.50.12 (2009): 2833.