摘要:本文以冷轧纯铜为研究对象,分析了快速冷却对纯铜搅拌摩擦焊接头的微观组织和力学性能的影响。结果表明:在焊接中通过采用快速冷却的方法不仅能降低焊缝的最高到达温度,而且可以提高焊后冷却速度来消除由焊后残热带来的退火作用。因此可以抑制热影响区的形成,同时使得由焊接中剧烈塑性变形产生的高位错密度的细小晶粒被冻结在焊缝内部,从而显著提高焊接接头的力学性能。

一、前言

纯铜是一种非常重要的有色金属,具有良好的导电性、导热性、良好的常温和低温塑性及耐腐蚀性,在工业中被广泛用于制造电工器件、电线电缆、热交換器等零件[1‐3]。目前纯铜的连接主要 采用氩弧焊、压焊和钎焊方法,但是焊接质量不是十分理想。归纳原因主要有以下几个方面:

1)导热系数大。焊接时的热量迅速扩散,使母材和填充金属难于熔合;

2)线膨胀系数大,产生大的焊接应力,易产生变形;

3)焊缝及近缝区易产生热裂纹和气孔。

因此,为提高纯铜件的焊接质量,有必要开展新型焊接工艺的研究。搅拌摩擦焊(Friction Stir Welding,FSW)是英国焊接研究所(TWI)在1991年发明的一项新型固相连接技术。与传统的熔化焊相比,FSW具有接头晶粒细小,无气孔,良好的疲劳性能、拉伸性能和弯曲性能,焊接过程无粉尘、无飞溅、节能、无需焊丝、不需要保护气体、焊接后残余应力和变形小等优点[2]。目前关于纯铜的 FSW 研究有很多,由于纯铜的熔点较高,且优良的导热性,为保证接头区域充分加热以实现治金结 合,大多数研究主要在高热输入的基础上进行的,即高的旋转速度(ω)和低的焊接速度(ν)。Sakthivel 等人[4]在焊接参数为ω=1000rpm,ν=30 mm/min条件下,对2mm的纯铜板实现了连接,接头抗拉强度达到了母材的85%。Lee等人[5]在焊接參数为ω=1250rpm,ν=61mm/min 的条件下对 4 mm 的

纯铜板实现了连接,得到的焊接接头的抗拉强度送到母材的87%。但是由于过高的热量输入相应的增大了焊后冷却速度,导致接头表面氧化严重和接头晶粒粗大,近年来一些研究者尝试在低的热量 输入和快速冷却条件下实现纯铜的连接。沈阳金属研究所的马宗义等人[6]开发了一种水下 FSW 焊接 的方法,这种方法显然能够減轻接头表面的氧化和晶粒粗大。他们利用较小的焊接热输入在水下对 纯铜进行连接,拉伸试验结果显示在热影响区处断裂,接头综合力学性能仍有特提高。本研究在较 低的焊接热输入条件下利用液氮快速冷却的方法对纯铜进行连接,对其焊缝成形、接头微观组织和 力学性能进行了分析。

二、试验

选用冷轧成型的商业纯铜板材(120 mm×30 mm×2 mm)为研究对象。为避免把杂质引入焊缝, 焊前彻底清理纯铜表面的氧化膜和油污。试件两端用夹具固定,下面放置不锈钢冷却垫板,垫板表 面设置有沟槽用来放置 K 型热电偶用来测量焊缝底部中心的温度变化。

焊前准备完成后采用对接方式对纯铜板进行 FSW 焊接,焊接中用纯度为 99.9%的氩气作保护气 体。焊接过程中搅拌头与焊机主轴夹角为3°,焊接方向平行于板材轧制方向。试验采用带有圆柱形 的搅拌针的搅拌工具,搅拌针直径和长度分别为4mm和1.8mm,轴肩直径为12mm。焊接试验的参数为定值,即ω= 800rpm,ν=150mm/min。压下量为0.2mm。焊接过程中采用液氮对焊缝进行快速冷却。

焊接完成后,采用标准金相分析方法制备试样。抛光和腐蚀(三氯化铁5g、盐酸3ml无水乙醇50ml、)后在光学显微镜,扫描电子显微镜和透射电子显微镜下对显微组织进行观察。采用数显显微硬度计在试样厚度中线上测量接头的显微硬度分布。在垂直于焊缝方向用线切割制取拉伸试样, 利用万能材料试验机进行拉伸试验,拉伸速率为1mm/min。

三、试验结果和分析

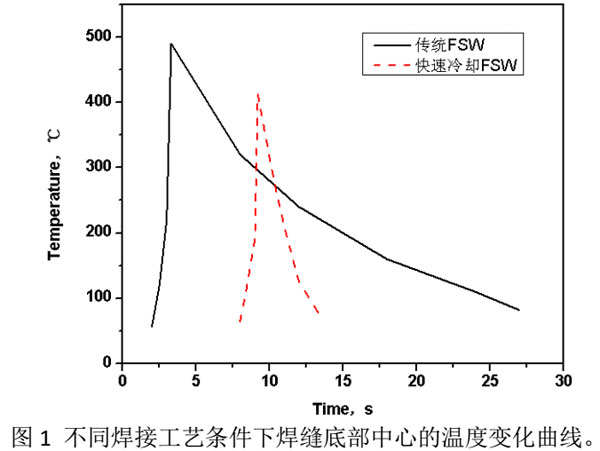

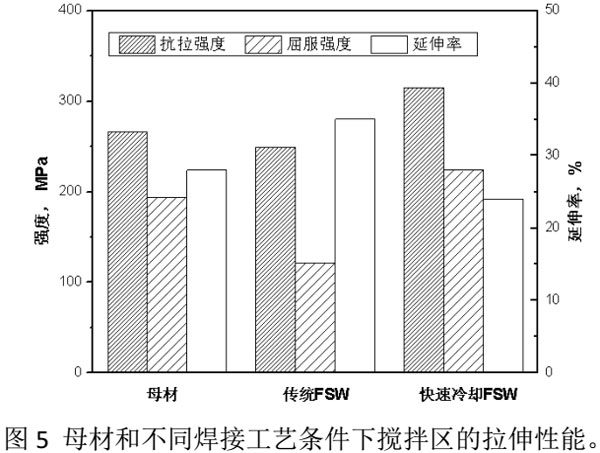

1、温度变化

图1显示的是焊接过程中焊缝底部中心的温度变化过程。从图中可以看出,传统FSW和快速冷却FSW的焊缝底部中心都经历了类似的温度变化过程:当高速旋转并直线前进的搅拌针接近热电偶的测量触点时,底部中心的温度急剧上升,搅拌针通过测量触点后,底部中心的温度开始逐渐下降。

两种焊接工艺的区别在于冷却速度有极大的差异,传统FSW的焊缝底部中心的最高到达温度是490℃,从最高到达温度冷却到100℃的冷却速度为22 ℃/s;快速冷却FSW的焊缝底部中心的最高到达温度是423℃,从最高到达温度冷却到100℃的冷却速度仅为81℃/s。由此可以看出,在相同的焊 接参数下采用液氮进行快速冷却,焊缝底部中心的最高到达温度大幅下降,并且冷却速度也有了明显的提高。本研究只对焊缝底部中心进行了温度测量,由于试验用板材仅为2mm,焊缝中心的温度 变化和底部中心的温度变化相差不大,由此可以推测焊缝中心也具有相似的温度变化过程。

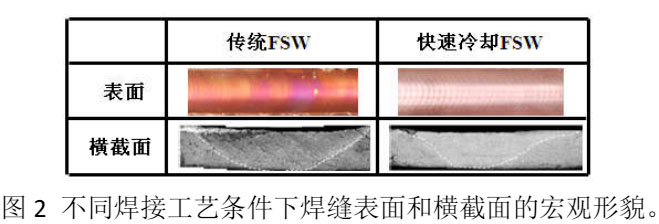

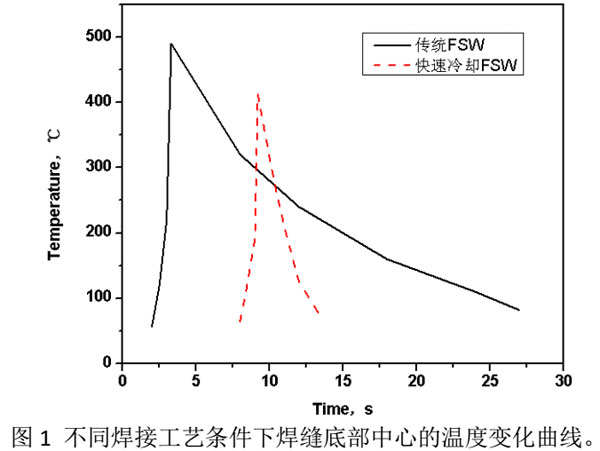

2、宏观形貌

图2显示的是传统FSW和快速冷却FSW的焊缝表面和横截面的光学显微镜图片。可以看出,在两种焊接工艺焊接出来的焊缝表面和横截面处,均没有发现焊接缺陷。仔细观察发现,两个接头的焊缝表面和横截面处有两点不同:一是焊缝表面的颜色不同,传统 FSW 的焊缝表面呈现紫黑色,而 快速冷却FSW的焊缝表面保持与母材相同的金属光泽;二是搅拌区的面积不同,传统FSW接头的搅 拌区面积较快速冷却FSW接头的搅拌区的面积大。这是因为焊接中采用液氮冷却,大大提高焊缝金 属的冷却速度,防止焊后残热对焊缝金属的氧化作用,使焊缝保持与母材相同的金属光泽。同时, 由于快速冷却的作用,焊接产生的热量扩散较快,使得搅拌针周围的金属软化区变窄,导致受搅拌 针作用的金属量减少,因此形成面积较小的搅拌区。

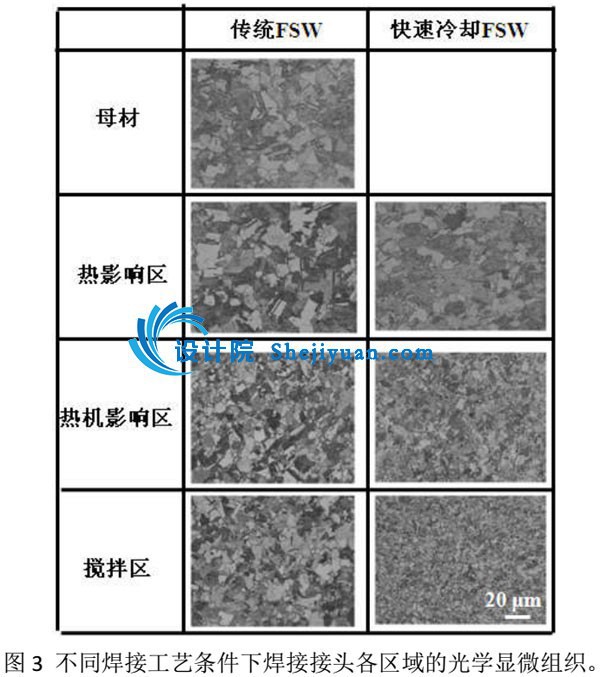

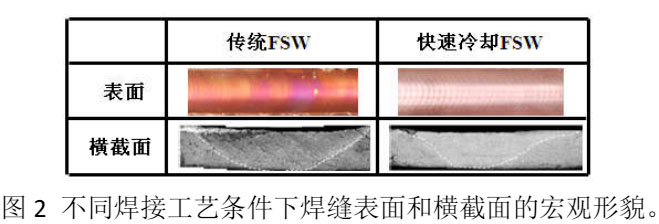

3、微观组织

一般来说,FSW焊接接头组织从两边向焊缝中心由四个区域组成,分别为母材区,热影响区, 热机影响区和搅拌区。由于焊接接头前进侧和后退侧的微观组织特征相似,为了简化分析,本文只对前进侧的微观组织特征进行详细阐述。图3为不同焊接工艺条件下接头横断面不同区域的光学显微组织图。从图中可以得到以下三个发现:

1)母材的晶粒尺寸为23μm,传统FSW和快速冷却FSW接头的热影响区的平均晶粒尺寸分别为31μm和23μm。可以看出,和母材相比,传统FSW的热影响区的晶粒尺寸的显著增大,而快速冷却FSW的热影响区的晶粒尺寸和母材几乎保持一致。这是因为焊接中采用快速冷却,焊接中的热扩散较快,抑制了热影响区的晶粒粗大化。

2)传统FSW和快速冷却 FSW 接头的热机影响区均由较大晶粒和细小晶粒的混合组织组成,其 平均晶粒尺寸分别为19μm和12μm。这是由于焊接过程中,热机影响区受到了一定的塑性变形,并且温度较热影响区高,该区域发生了不完全再结晶。传统FSW的热机影响区由于受到残热的影响 发生晶粒长大,其平均晶粒尺寸比快速冷却FSW的热机影响区的晶粒尺寸大。

3)传统FSW和快速冷却FSW接头搅拌区的晶粒尺寸分别为7μm和1μm。和母材相比,均发生的晶粒细化。其中快速冷却FSW接头搅拌区的晶粒呈不规则状,而传统FSW的搅拌区的晶粒呈等轴状,并伴有大量退火栾晶组织。这是快速冷却消除了焊后残热,从而抑制了由残热引起的退火现象。

从以上的组织分析结果来看,传统FSW和快速冷却FSW接头组织存在较大的差异,这也将会给焊接接头的力学性能带来影响。

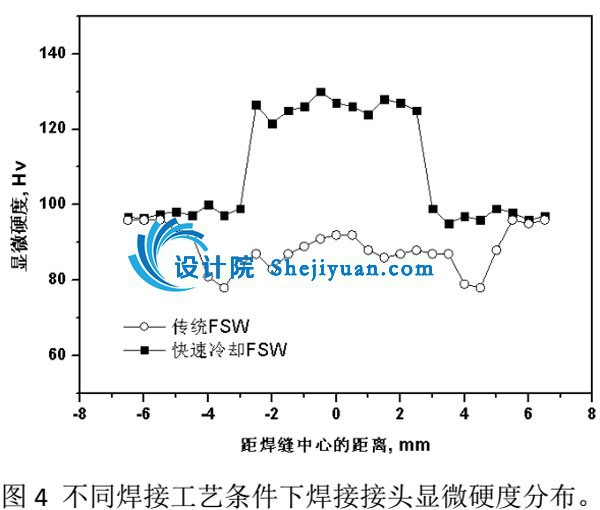

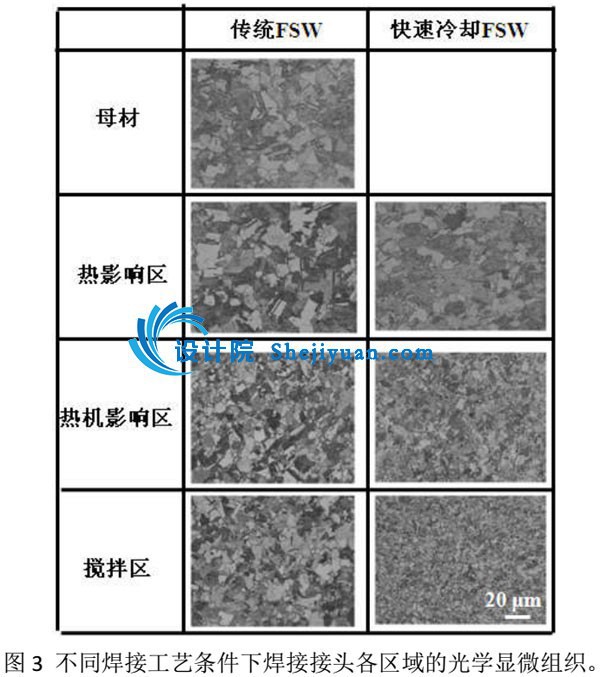

4、力学性能

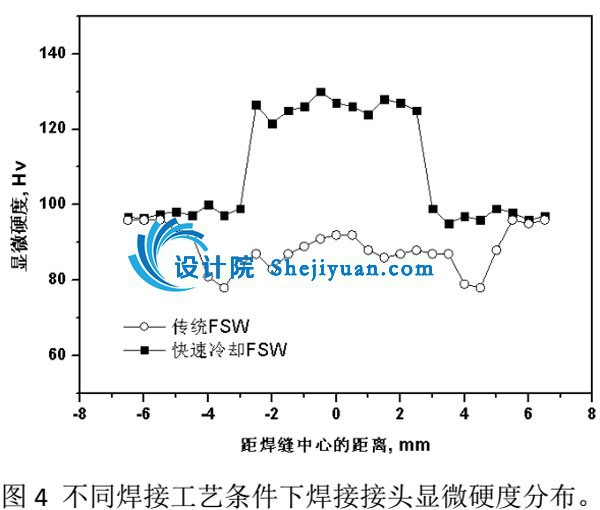

图4是不同焊接工艺条件下沿接头横截面的显微硬度分布。由图4可以看出传统FSW的硬度曲线呈W形,搅拌区硬度稍低于母材,热影响区硬度最低。而快速冷却FSW的硬度曲线呈几字形,搅拌区的硬度高于母材硬度。值得注意的是,从图3的结果来看,传统FSW和快速冷却FSW接头搅拌 区的晶粒尺寸和母材相比均发生了细化,但是硬度结果显示,传统FSW搅拌区的硬度低于母材而快 速冷却 FSW 的搅拌区的硬度高于母材。这是因为搅拌区的硬度不仅和晶粒尺寸有关还与该部位的位 错密度有关。由于母材是冷轧得到的,因此母材内部具有大量的位错结构。传统FSW的搅拌区受到 残热的作用,相当于受到一个退火过程,伴随晶粒的长大,其内部的位错组织也会随之消失,使该 区域的材料软化,因此即使晶粒尺寸较母材小,其硬度仍比母材低。而快速冷却FSW消除的焊后残热,使得焊接过程中由于剧烈的塑性变形产生的高位错密度的细小晶粒被冻结在焊缝内部,使得该 区域硬度大幅增加,远远超过母材的硬度。

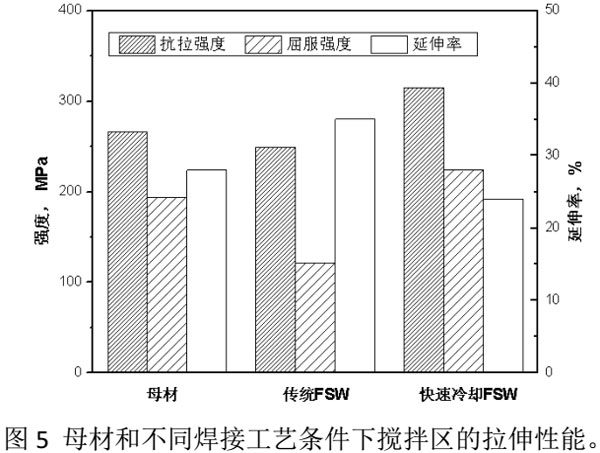

拉伸试验结果显示,由传统FSW得到的焊接接头的断裂为止处于热影响区附近,而快速冷却FSW 的断裂位置为母材区域,由此可见,接头断裂位置均位于接头处的最低硬度区。图5显示的是母材 和各种接头搅拌区的力学性能。从图5可以看出,传统FSW的搅拌区的抗拉强度比母材有低,但延 伸率比母材高。快速冷却 FSW 的搅拌区的抗拉强度远远高于母材,延伸率也并没有显著的下降。由此可以看出,在相同的焊接参数下,采用快速冷却的方法进行焊接,可以改善焊接接头的微观组织 并显著提高焊接接头的力学性能,从而使断裂行为发生在焊接接头之外的母材处。

四、结论

在焊接参数下分别采用传统FSW和快速冷却 FSW 的方法实现了2mm纯铜板的搅拌摩擦焊接, 均得到了无明显缺陷的焊接接头。在焊接中通过采用快速冷却的方法降低焊缝的最高到达温度和提 高焊后冷却速度来消除由焊后残热带来的退火作用,抑制热影响区的形成并使得由塑性变形产生的 高位错密度的细小晶粒被冻结在焊缝内部,从而显著提高焊接接头的力学性能。

致谢

本研究为中央高校基本科研业务费(基金编号:2014B11614)资助项目。

参考文献

[1]Nakata K. Friction stir welding of copper and copper alloys. Weld Int 2005;19:929‐33.

[2]Khodaverdizadeh H, Mahmoudi A, Heidarzadeh A, Nazari E. Effect of friction stir welding (FSW) parameters on strain hardening behavior of pure copper joints. Mater Des 2012;35:330‐4.

[3]Ohishi K, McNelley TR. The influence of friction stir processing parameters on microstructure of as‐cast NiAl bronze. metall Mater Trans A 2005; 36: 1575‐85.

[4]Sakthivel T, Mukhopadhyay J. Microstructure and mechanical properties of friction stir welded copper. J. Mater. Sci. 2007; 42: 8126‐9.

[5]Lee WB, Jung SB. The joint properties of copper by friction stir welding. Mater. Lett. 2004; 58: 1041‐6.

[6]Xue P, Xiao BL, Zhang Q, Ma ZY. Achieving friction stir welded pure copper joints with nearly equal strength to the parent metal via additional rapid cooling. Scri. Mater. 2011; 64: 1051‐4.