摘要:采用脉冲激光器对厚度为2mm的TiB2/Al复合材料进行了焊接性试验,分析激光功率,脉冲频率,焊接速度等对焊缝成形的影响。分析结果表明:激光功率对焊缝成形的影响较大,随着激光功率的增加,脉冲激光焊接模式由热导焊接转变为深熔焊接模式,焊缝的熔深和熔宽也随着增加,焊缝成形系数由4.19减小到0.997。当激光功率增大到 5.5KW 时焊接材料被激光熔透。激光脉冲频率要有合适的范围,满足一定的重叠度才能获得良好的焊缝成形。当激光功率为6KW时,焊缝区域平均显微硬度值达到最大,为110.4HV,远高于母材的硬度值,主要是由于焊缝区域弥散分布的TiB2导致。在合适的激光功率作用下,可以获得成形良好的铝基复合材料激光焊接接头。

一、前言

铝基复合材料主要以铝元素为基体,以颗粒,纤维为增强相的复合材料。到现在为止用于铝基复合材料的增强相很多,其中最为常用的是SiC、Al2O3、BN等。颗粒增强铝基复合材料的密度低,比强度大,比模量也比较大,结构尺寸比较稳定,拥有很多优良的性能,如耐高温,耐疲劳性和耐磨 性等。已经广泛应用于国防,航天,航空,汽车,仪器仪表等工业领域[1‐2]。对于Al/TiB2复合材料, 新材料推广应用的关键是能否采用焊接方法加工制造结构件。目前关于SiC增强的铝基复合材料焊接研究较多[3‐7],但是TiB2增强铝基复合材料的脉冲激光焊接研究的报道较少[8]。本文采用脉冲激光 焊接技术尝试对TiB2增强铝基复合材料进行焊接,主要探讨激光功率对于焊接接头的影响。

二、实验材料和方法

2.1实验材料

本实验所用的材料为厚度2mm的TiB2增强铝基复合材料,其化学成分如表1所示:

2.2 实验方法

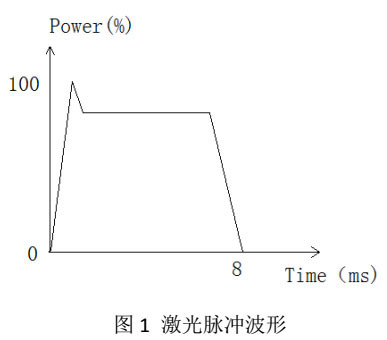

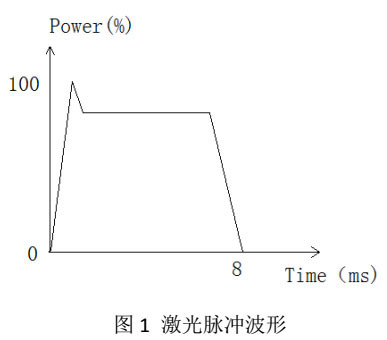

采用型号为WF‐300的Nd‐YAG脉冲激光焊机进行堆焊实验。选定的工艺参数为:激光脉宽6ms,保护气体为氩气,气体流量15L/min, 激光离焦量为0,激光头倾角5°,由于铝合金对激光吸收率不高,选用如图1所示的激光脉冲波形,以增加材料对激光的吸收率。实验中通过改变激光功率、脉冲频率以及焊接速度对焊接获得的焊缝成形进行分析,采用金相切割机截取试样,利用XQ‐2B镶嵌机热镶嵌,经磨抛后,用5%的氢氟酸溶液腐蚀接头。在OlympusGX51光学显微镜下测量熔深熔宽 并观察其组织,利用HV‐1000B显微硬度计测量试样显微硬度,加载载荷和加载时间分别为10Kg和10s,两硬度采集点之间的距离为0.5mm。利用CTM‐5000拉伸试验机对试样进行拉伸强度测试。

三、实验结果及分析

3.1激光功率

激光瞬时最大输出功率和单点能量参数如表2所示。通过改变激光功率观察焊缝成形。

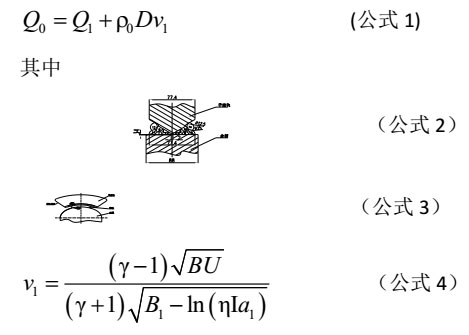

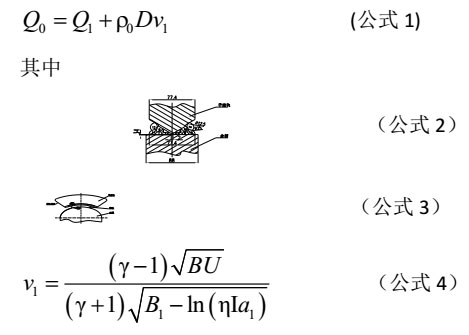

当激光功率为4KW、4.5KW、5KW时的焊缝横截面呈凹面形,激光功率增至5.5KW、6KW时, 焊缝横截面呈沙漏形状。焊缝表面明显出现局部下陷。在激光焊接过程中,激光能量的一部分被吸收,在激光焊接过程中金属表面的温度上升,使金属材料熔化后蒸发,而蒸发的金属蒸气会对铝基复合材料表面产生一定的反冲压力,又因为液态铝的表面张力很小,在焊接过程中合金元素的蒸发所导致反冲压力会使焊接熔池下凹,使得焊缝表面出现局部下陷。假设材料吸收的所有激光能量均被用于使材料蒸发,则在材料表面发生的反冲压力 Q0 与材料蒸发的蒸气压力Q1,材料密度ρ0,蒸 发波的传输速度D,蒸气速度V1有如下关系[9,10]:

式中

U为材料的升华热,A为材料对激光的吸收率,I为激光强度,A0为摩尔质量,R为摩尔气体常数,γ为定压比热与定容比热之比,A1、B、B1、B2为常数。

由上述公式可知,当激光功率增大时,I就变大,Q1变大,D变大,V1变大则Q0就变大。可知金属蒸发所导致的材料表面的反冲压力随着激光功率的增加而增大,高的激光功率容易使焊接熔池发生下凹。从实际焊缝成形也可以看出,随着功率的增加,焊接接头下凹程度明显增加。

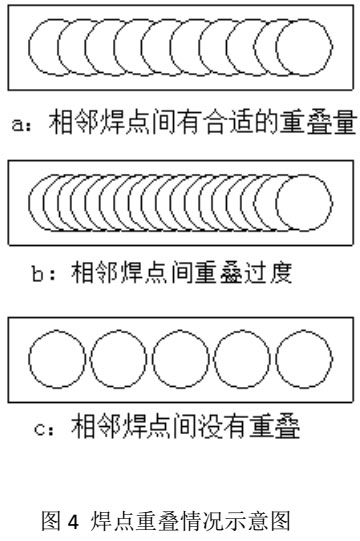

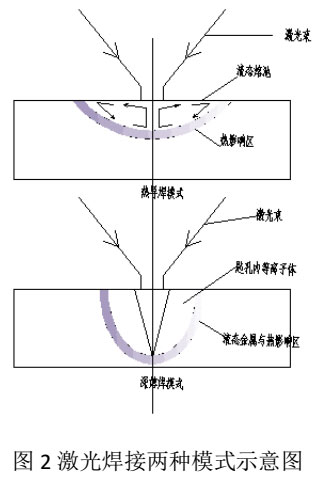

当其他焊接参数不变时,随着激光功率的增加,焊接模式从稳定热导焊到不稳定焊接到深熔焊接。焊接模式示意图如图2所示。热导焊接模式是由于激光功率不足以使得形成的熔池内的金属蒸发形成小孔,随温度的变化熔池的表面张力也随着改变,使得熔池里面产生了一股搅拌力,熔池中的液体在搅拌力作用下流动。当照射进去的激光能量足够大时,达到能够使材料蒸发形成匙孔时,在所形成的蒸汽压力的作用下,小孔开始变得稳定。匙孔的行为就像光学中的黑体一样,当激光束照入到小孔内,由于小孔的作用,激光能量被多次反射,使得激光的能量被匙孔几乎全部吸收,导致焊缝熔深增加[11]。

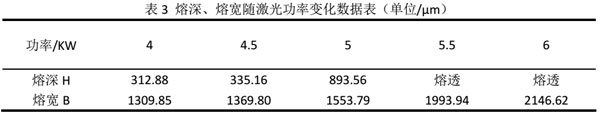

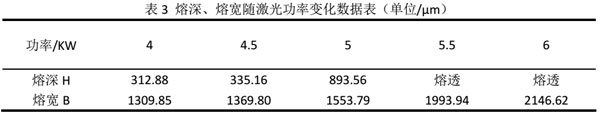

表3为熔深熔宽随着激光功率变化的数据,当激光功率在4.5KW以下时是稳定热导焊,特点是焊缝的熔深和熔宽都很小;当激光功率在5KW之上时是稳定深熔焊,其特点是焊缝成形比较均匀,但是焊缝的熔深和熔宽显著大于热导焊,随着激光功率的增加焊缝的熔深和熔宽也随着增加。从表3中可以得知,激光功率由4KW增至6KW时,焊接接头的成形系数熔宽熔深比由4.19降到了0.997。

3.2 脉冲频率

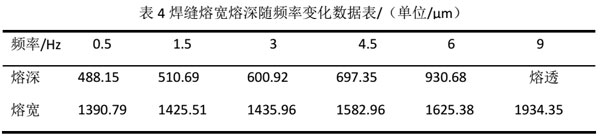

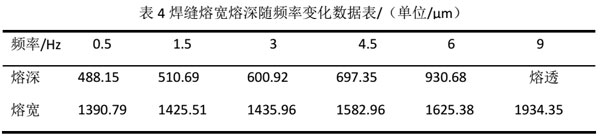

激光瞬时最大功率6KW时,脉冲激光频率从1.5Hz到9Hz变化,频率改变对熔深熔宽的影响如表4所示。

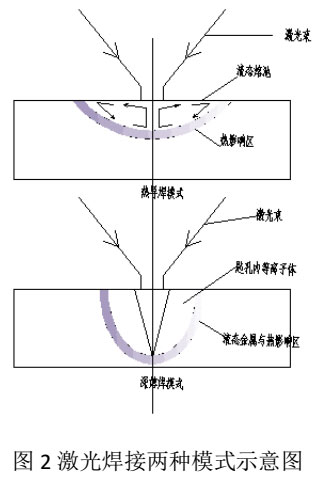

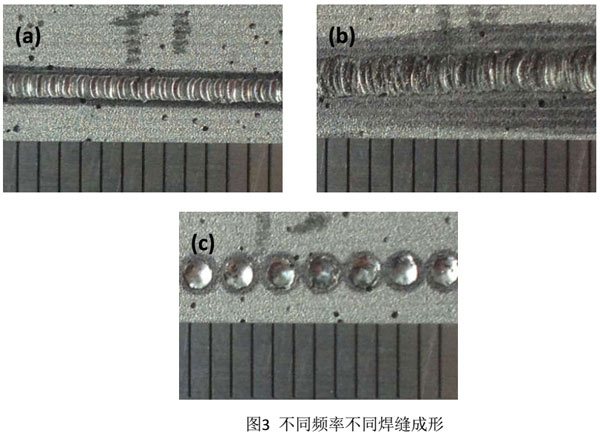

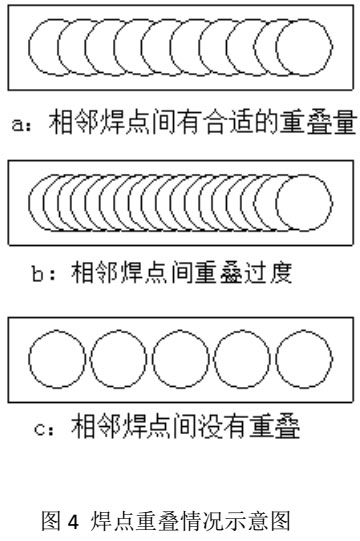

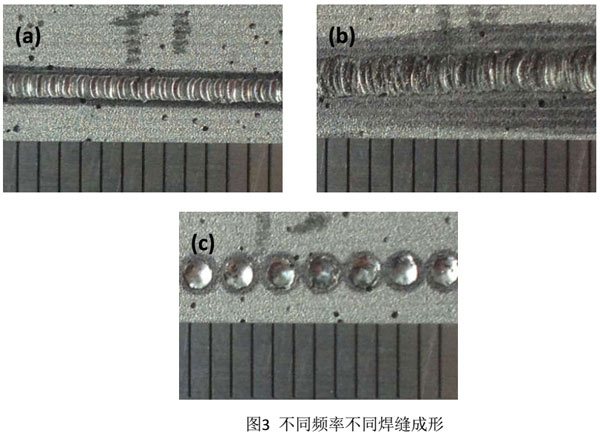

为了保证整体的焊接效果,相邻焊点间必须要有合适的重叠量,不同脉冲频率焊接获得的焊缝 表面如图3所示。若频率太大,则会引起相邻焊点间过度重叠,可能会造成母材被熔透;若频率太小,则会引起相邻的焊点间没有重叠, 这样又会造成缺焊和漏焊。相邻焊点间没有重叠量和重叠过度,这两种效果都是不理想的。图4所示的是三种相邻焊点间具有不同重叠量的示意图。图中可以看出,a中的激光脉冲频率选择的较好;b中的激光脉冲频率选择的不合理, 相邻焊点间重叠量过多,因此焊接 效率低;c中的激光脉冲频率选择的也不合理,相邻焊点间没有重叠量。

然而要得到合适的重叠量,必须要根据光斑的尺寸来选择合适的激光脉冲频率参数,为要得到 合适的重叠量,根据实验数据,推测

fd=(3.6‐5.4)v,

其中,f为激光脉冲频率,d为光斑直径,v为焊接速度。此时焊缝成形良好,焊接接头熔透。

3.3 焊接速度

表5是焊缝熔深熔宽随焊接速度的变化数据值,焊接速度的增加,熔深减小,熔宽无明显趋势。

3.4 接头显微组织

微观观察中为了发现各试样母材区、焊缝区、熔合区组织之间的变化,将母材和焊缝的500倍显微镜下的组织图进行比较。通过对母材金相组织(图5)观察可以发现:母材中,黑色的TiB2组织在白色的较大的铝基体周围弥散分布,整个铝基复合材料母材在显微镜下呈块状分布。

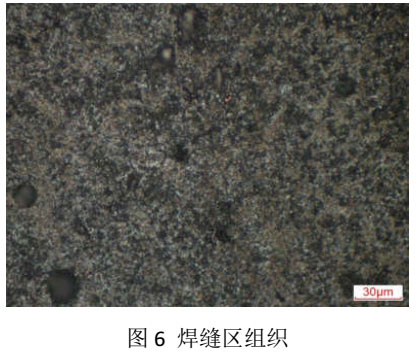

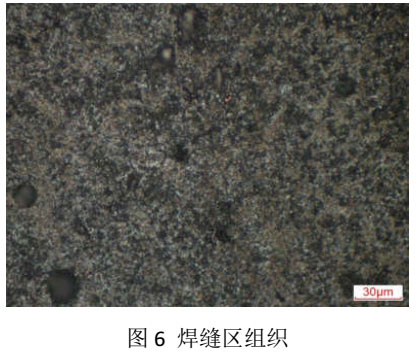

图6是焊缝显微组织图,可以发现,分布不均匀的黑色的TiB2组织由线状分布变为点状分布,且它们的形状不规则。在金相显微镜下呈现不规则分布。同时可以发现,在焊缝区域有微小气孔存在,气孔呈圆形,直径尺寸在15μm左右。

3.5 接头力学性能

使用拉伸机对焊缝成形良好的的铝基复合材料焊接接头进行拉伸实验,焊接接头拉伸强度平均值为110Mpa,焊接接头断裂在焊缝位置,主要是由于焊缝区域中有部分气孔存在,降低了焊缝区域的强度。母材的拉伸强度平均值为260Mpa。

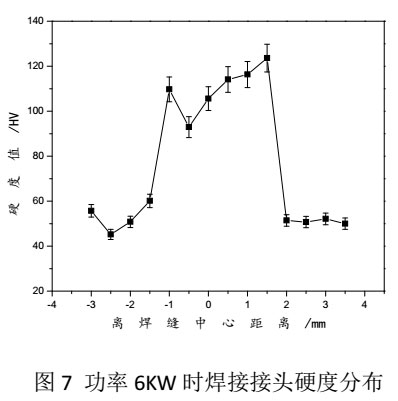

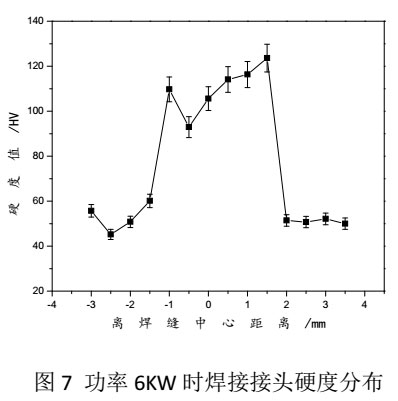

从接头显微硬度值可以得知,接头焊缝区域硬度普遍高于母材硬度,图7为激光功率6KW时获得的接头显微硬度值。焊缝区域平均硬度值110.4HV,母材平均硬度值45.7HV,焊缝区域硬度值明 显高于母材,主要是由于焊缝区域弥散分布的TiB2粒子导致的。

四、结论

(1)激光功率对焊缝成形的影响比较大,随着激光功率从 4KW 增加到 6KW,焊缝的熔深从312.88µm 增加到2000µm,熔宽也从 1309.85µm 增加到 2146.62µm,焊缝成形系数从 4.19 减小到0.997。因此熔深和熔宽都是随着激光功率的增大而增加,焊缝成形系数随着功率的增大而减小。当 激光功率为 6KW 时,可以获得焊缝成形良好的焊接接头。

(2)激光脉冲频率对于焊缝成形有直接的影响。焊接参数要满足以下关系 fd=(3.6‐5.4)v,有合 适的重叠量,才能获得良好的焊缝。

(2)激光功率从 4KW 增加到 6KW 时,焊缝组织中 TiB2 粒子随着激光功率的增加分布更加均匀 弥散,焊缝区域平均显微硬度值达 110.4HV,远高于母材的平均显微硬度值 45.7HV。

参考文献:

[1] 巩建国, 唐彬彬,韩丽.铝基复合材料研究现状[J].热加工工艺,2014,31(4):23‐26.

[2]张文毓.铝基复合材料国内外技术水平及应用现状[J].航空制造技术,2015,3: 82‐86.

[3]刘金合,胡美娟,王辉. SiC 颗粒增强铝基复合材料的真空电子束焊接[J]. 核技术, 2006, 29(2):133‐135.

[4]牛济泰,刘黎明,田艳红.脉冲激光在 SiCw/6061Al 铝基复合材料焊接中的应用[J]. 应用激光, 1999,19(1):1‐3.

[5]陈希章,雷玉成,李贤,等. Ti‐Si 对SiCp/Al 基复合材料等离子弧原位焊接性能的影响[J].焊接学报,2007,28(11):13‐16.

[6]陈艳,唐前鹏,王孟君. SiCp/6061Al 复合材料激光焊接焊后热处理[J]. 热加工工艺, 2007,36(11):93‐93.

[7]王少刚,徐九华,姜澄宇. 铝基复合材料焊接中的若干技术问题[J].宇航材料工艺,2006,4:1‐6.

[8]崔海超. ZL101/TiB2 复合材料激光焊接性及 TiB2 粒子行为研究[J].焊接学报.2012(6):8‐10.

[9]陈彦宾.现代激光焊接技术[M].北京:科学出版社,2005:64‐68.

[10]陈武柱.激光焊接与切割质量控制[M].北京:机械工业出版社,2010:71‐72.

[11]陈武柱,张旭东,任家烈.激光焊接时焊接模式转变规律及焊接过程稳定型的研究[J].中国激光,1996,23(7): 657‐661.