摘要:由于激光焊接过程的复杂性,通常采用数值模拟技术对其进行研究,其中建立正确的热源模型是研究温度场和应力场的基础,但是对于304不锈钢薄板激光焊接来说,目前还没有很匹配的热源模型。本文采用激光焊接技术对1mm厚304不锈钢平板进行对接焊,利用Marc软件建立与实际焊缝相匹配的热源模型。首先,采用激光焊接方法进行实际焊接,观察焊缝的宏观形貌,测量焊缝的熔深和熔宽;根据焊缝的实际形貌,利用Marc 数值模拟技术和Fortran编程实现热源模型的建立,将模拟的焊缝尺寸和实际焊缝尺寸进行对比;改变参数,验证所建模型是否正确。

通过试验获得结论为:圆柱+圆柱形式的热源模型可以很好的模拟实际焊缝的形状,焊缝各形状参数的的误差都不超过0.07mm。

引言

不锈钢薄板因其光洁的表面、无磁性和耐腐蚀性等特点,广泛的应用于生物制药、医疗器械、航空航天和精密仪器制造等行业的焊接结构件中[1]。目前,不锈钢薄板的焊接方法有MAG、TIG及激光焊接[2‐4]。但是,采用前两种方法焊接时,焊缝宽且变形大,而激光焊接因其功率密度高、速度快、 焊缝窄及变形小的优点,更适于不锈钢薄板的焊接。

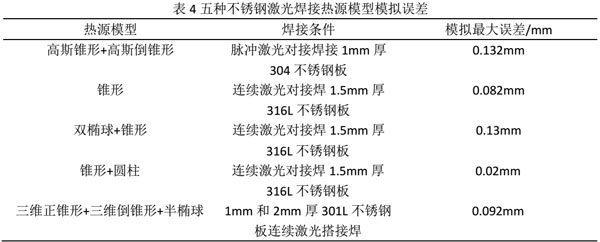

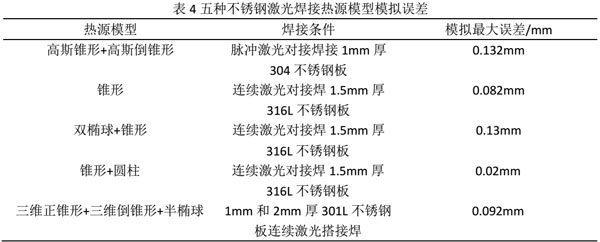

激光焊接是一个复杂的物理化学过程,人们对这些过程知之甚少。但是,对焊接温度场的研究 是焊接应力和变形分析的前提[1],所以准确的测量焊接温度场是很重要的。所幸的是,随着计算机 模拟技术应用于焊接学科,为测量温度场提供了一个快捷有效的方法。目前,对于激光焊接不锈钢 温度场的数值模拟,国内外学者总结出了许多热源模型:Kwanwoo Kim和Jungkil Lee等人[5]设计了高斯锥形+高斯倒锥形组合热源模型,模拟出了不同焊接条件下Nd:YAG激光焊接 304 不锈钢时的温度 场,且模拟得到的焊缝各形状参数误差不超过0.132mm;Jazeel Rahman Chukkan和M.Vasudevan等

人[6]利用锥形、双椭球+锥形和锥形+圆柱三种热源模型模拟了不锈钢的焊缝形貌、温度场和应力场, 模拟得到的焊缝各形状参数误差都不超过0.082mm、0.13mm和0.02mm,并且发现锥形+圆柱的热 源模型模拟结果更加精确;史春园和顾国晨等人[7]建立了三维正锥形+三维倒锥形+半椭球的热源模 型,成功模拟出了不锈钢车体非熔透激光搭接焊时的热源,得到的焊缝各形状参数误差都不超过0.092mm;霍厚志[8]利用圆锥高斯体热源模型模拟出了不锈钢激光点焊、对接焊和波纹板曲线焊缝焊 接的温度场。

虽然,国内外学者总结出了许多不锈钢的焊接热源模型,但是对于304不锈钢薄板激光焊接来说,采用现有的模型并不能很好的模拟焊接热源,所以本文采用激光焊接技术对1mm厚304不锈钢 平板进行对接焊,利用Marc数值模拟技术和Fortran编程建立与实际焊缝形貌相匹配的热源模型,改变焊接参数,进一步验证所建模型的正确性。正确热源模型的建立将会为之后304不锈钢薄板激 光焊接的温度场、应力场以及变形分析打下坚实的基础,节省大量的人力物力。

1.试验材料及方法

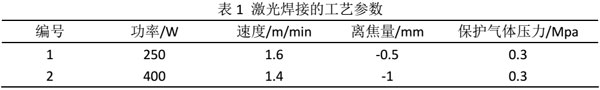

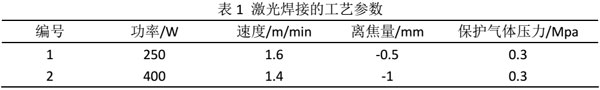

采用半导体激光焊接设备7对两块尺寸为100×100×1mm的304不锈钢薄板进行对接焊,激光波长1.06μm,最大输出功率为500W。焊接过程采用工装夹具,防止焊接过程中薄板变形,选用氩气 作为保护气体。连续激光焊接的工艺参数参见表1,焊接工装夹具如图1所示。

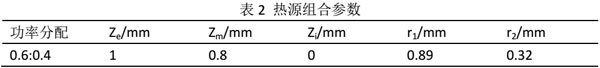

在焊接接头处取10×10×1mm的试样,用水砂纸对试样粗磨,然后机械抛光,再用配制的王水腐蚀,利用金相显微镜8观察50倍焊缝的形貌并且拍照,如图2所示;利用Marc数值模拟软件,通过网格划分,添加材料性能参数,施加边界条件,添加热源模型等步骤,对实际焊接情况进行模拟,将模拟的焊缝尺寸和实际焊缝尺寸进行对比,改变焊接参数,验证所建模型是否正确。

2.有限元分析模型

2.1模型的建立及网格划分

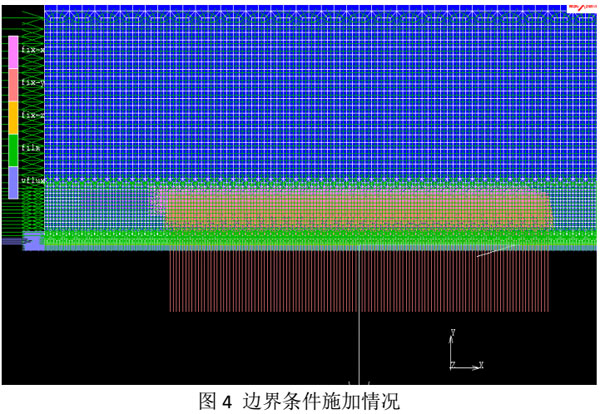

结合304不锈钢薄板对接焊的结构特点,鉴于焊接部位的对称性,取其一半建立有限元模型,如图3所示。由于激光焊接能量很高,在网格划分时焊缝附近的网格尺寸较小,同时,为了减少计算成本,在距离焊缝较远处,网格尺寸逐渐变大,网格采用3次过渡,焊缝附近区域单元尺寸为0.2×0.2×0.25mm,过渡一次后网格单元尺寸变为0.4×0.4×0.25mm,第二次过渡后网格单元尺寸变为0.8×0.8×0.25mm,第三次过渡后网格单元尺寸变为1.6×1.6×0.25mm。计算模型的单元数为34400 个,节点数为 44425个,单元类型为HEX8。

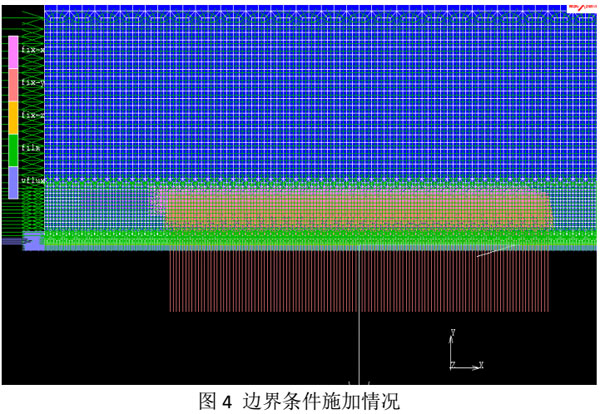

2.3 热源模型

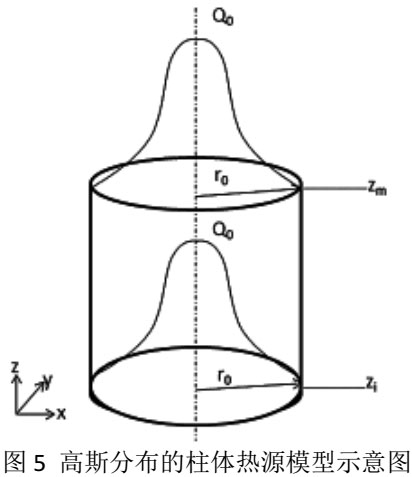

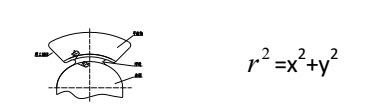

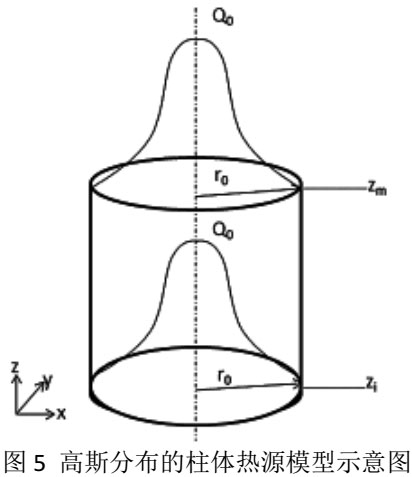

热源模型的选取与熔池的形状有很大的关系[9],从图2可知,焊缝形状为钉状。根据焊缝形状,本文采用柱体热源+柱体热源的组合模式来进行数值模拟。高斯分布的柱体热源模型如图5所示,图中Q0为最大热流密度;为柱体热源的半径;Ze和Zi为上下表面的位置。柱体热源公式为:

式中:Qr为距柱体热源中轴线 r 处的热流密度;r0为柱体热源的半径;Q0为最大热流密度。

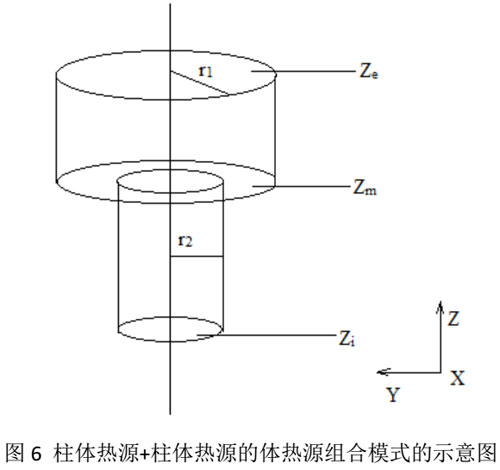

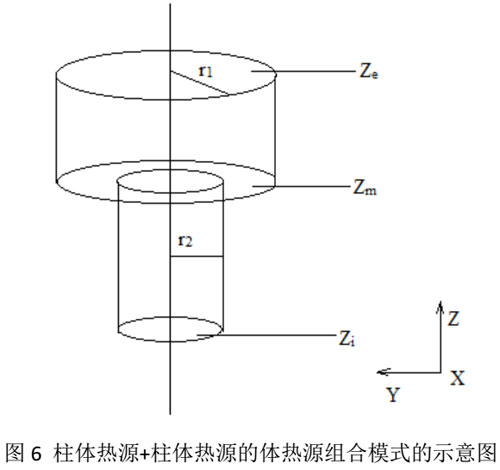

柱体热源+柱体热源的体热源组合模式的示意图如图6所示。其中,Ze、Zm 和 Zi 为上中下三个表面的位置;r1为上圆柱的半径;r2为下圆柱的半径。三维柱体热源的实质是一系列平面高斯热源沿板厚方向上的叠加,两个单体热源的功率分配为0.6:0.4。柱体热源+柱体热源的体热源组合的各项参数如表2所示。

3.结果分析及试验验证

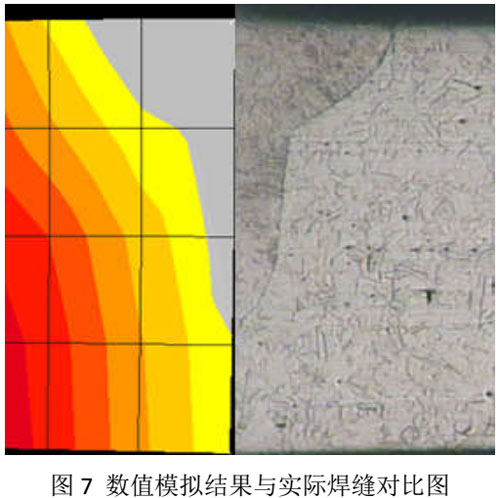

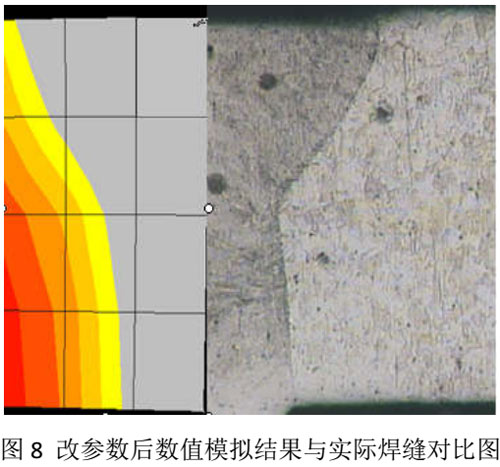

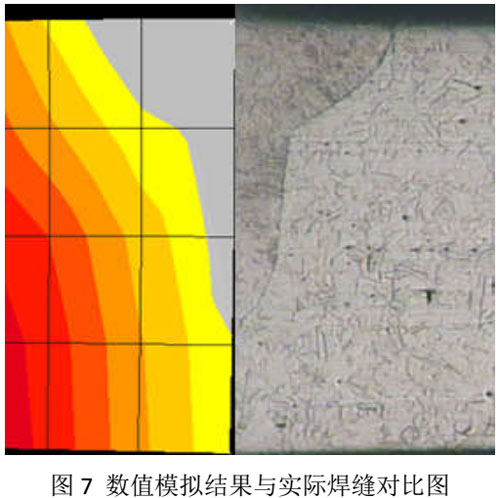

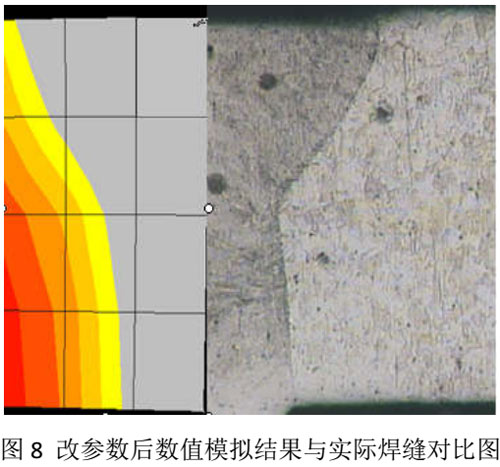

图7左半部分为功率250W,速度1.6m/min,离焦量‐0.5mm时,采用柱体热源+柱体热源的体 热源组合的激光焊接温度场数值模拟结果。为了比较熔池形状,以材料熔点的等温线作为熔合界面。可以看出,在柱体热源+柱体热源的组合热源下,熔深大,形成了小孔形状,呈钉形。将数值模拟结果与实际焊缝进行对比,如图7所示,熔深和熔宽的量化对比结果如表3中第一组参数所示。为了验证模型的可靠性,改变激光焊接的功率、速度和离焦量,在表1第二组焊接参数的条件下进行了数值模拟和试验,试验结果和数值模拟结果见图8和表3第二组参数。通过对表3的数据分析可知, 数值模拟和试验得到的焊缝各形状参数误差都不超过 0.07mm。结合文献[5‐7],表4为五种不锈钢激 光焊接热源模型的模拟误差。通过将圆柱+圆柱形式的热源模型的模拟误差与其他五种热源模型的模 拟误差对比发现,圆柱+圆柱形式的热源模型的模拟误差在可接受范围之内,且模拟的精确度仅次于 锥形+圆柱形式的热源模型的模拟结果。因此,圆柱+圆柱形式的热源模型可以很好的模拟实际焊缝的形状。

4. 结论

1)激光焊接1mm厚304不锈钢薄板时,焊接接头的熔池形状呈钉子形;

2)在三维柱体热源+三维柱体热源的组合模式下获得的熔池形状与试验结果拟合良好,焊缝各形状 参数的的误差都不超过0.07mm。

参考文献:

[1]张维哲. 304不锈钢薄板激光焊接技术研究[D]. 硕士学位论文. 大连理工大学. 2009:9‐10. [2]丁成钢, 史春元, 杨蔚. SUS304 不锈钢 MAG 焊接头组织与性能[J]. 焊接, 2009, 35(15):19‐20.

[3]Ahmet Durgutlu. Experimental investigation of the effect of hydrogen in argon as a shielding gas on TIG welding of austenitic stainless steel[J]. Materials and Design, 2004, 25:19‐23.

[4]李艳丽, 胡芳友, 刘洪军等. 1Cr18Ni9Ti 激光焊接接头的结构与性能[J]. 中国激光, 2006, 33(Suppl):450‐452.

[5]Kwanwoo Kim, Jungkil Lee and Haeyong Cho. Analysis of pulsed Nd:YAG laser welding of AISI 304 steel[J]. Journal of Mechanical Science and Technology. 2010, 24(11):2253‐2259.

[6]Jazeel Rahman Chukkan, M.Vasudevan, S. Muthukumaran, et al. Simulation of laser butt welding of AISI 316Lstainless steel sheet using various heat sources and experimental validation[J]. Journal of Materials Processing Technology. 2015, 219:48‐59.

[7]史春园, 顾国晨和王洪潇等. 不锈钢车体非熔透激光搭接焊热源模型[J]. 焊接学报. 2011, 32(5):85‐88.

[8]霍厚志. 激光深熔焊过程仿真技术研究[D]. 硕士学位论文. 太原科技大学. 2012.

[9]卢宇峰. 全熔透激光焊热源数值模拟及参数研究. 硕士学位论文. 上海交通大学. 2012.