摘要:铝钢异种金属的连接由于其对能源与材料的高效利用受到汽车相关行业的重视,搅拌摩擦点焊作为一种固态焊接的方法可以大幅减少金属间化合物的不利影响,在异种金属的连接领域有着广阔的应用前景。本文通过阐述铝钢异种金属连接的主要连接原理,分析解释相关工艺参数及组织对焊接结果的影响,归纳总结了国内外关于铝钢异种材料搅拌摩擦点焊的相关研究现状,并探讨目前铝钢搅拌摩擦点焊中存在的问题以及未来可行的研究方向。

前言

搅拌摩擦点焊(FSSW)是结合搅拌摩擦连接方 式与点焊形式而产生的一个新型的固态连接技术, 被广泛应用于汽车产业铝合金的焊接中。FSSW 比铝合金的电阻点焊更有吸引力,它在能源的节约以及接头强度等方面都有更大的优势。

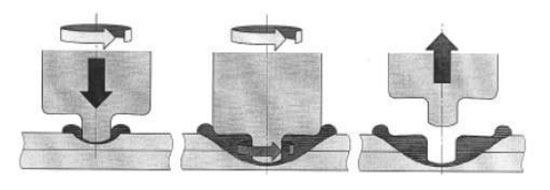

搅拌摩擦点焊采用了与搅拌摩擦焊相似的技 术原理,旋转下压的搅拌头与工件接触摩擦产生热 量,在摩擦热和机械力的共同作用下使工件在低于材料熔化温度下达到塑性流状态,经充分搅拌一定 时间后撤回搅拌头,在工件上形成焊点。搅拌摩擦 点焊主要有五种不同的形式:直插式、填充式、回 填式、摆动式,及无针插入式。设备组成及工艺过如图1、2所示。

为了使能源以及材料的利用率达到最大化,汽车相关行业青睐于钢与其他轻金属的连接,特别是 钢与铝,以及钢与镁的异种连接。同时,包括熔化焊,激光焊以及搅拌摩擦焊都被应用于达到这一目的。但是相比于固态焊,液态焊更易在熔化区中产生金属间化合物,导致接头性能的衰减。除此以外, 由于FSSW 焊接过程中工件没有熔化,不会产生再 结晶过程,能够有效避免气孔、裂纹等组织缺陷,基本不受材料物理性能、机械性能及晶体结构等因 素的影响,可以克服铝钢不同材料性能的差异带来的焊接困难。但是,随着对铝钢搅拌摩擦点焊的深入研究,一些难题也不可避免的产生,需要我们对搅拌摩擦点焊有更深的理解和认识。本文将从原理、工艺、组织三方面分析铝钢搅拌摩擦点焊的研究现状。

1 铝钢搅拌摩擦点焊的原理与种类

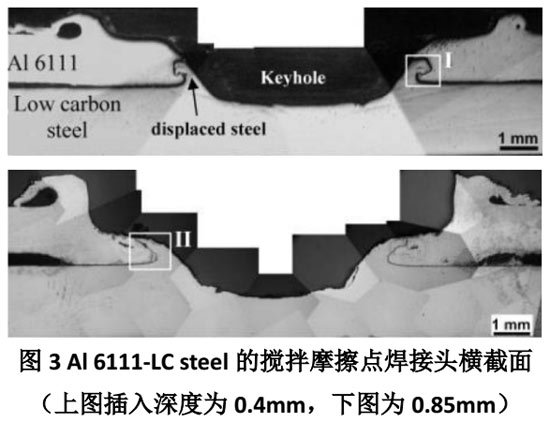

搅拌摩擦点焊的分类多种多样,一般会按照有 无匙孔或者是工艺进行分类,鉴于本文讨论的是搅 拌摩擦点焊中比较具体的铝钢焊接,为了突出特殊 性,本文按其焊接原理的不同,大致分为三类: 第一类是传统的需要搅拌针插入到钢底板中 的点焊形式。这一方法最先由 North[1]等人探索并完 善,它可以产生一种机械的锁定结构“钩”,这一 结构特征使得铝板与钢板边缘处的界面互相缠结 在一起,使得接头性能得到很大的提升,并且随着 插入深度的增加,“钩”的锁定效果越显著,如图 3 所示。然而这种锁定效应在薄板上没有厚板上的连 接效果好,因为退出匙孔的存在以及被搅拌针所接 触的干净的钢板表面面积较小,同时薄板中的金属 流动不足,难以在轴肩的压力下形成稳定的“钩” 结构。而且这一方法需要铝与钢的界面有足够的键 合强度,否则断裂极易发生在钩子处的界面上,导致“钩”结构对接头强度的提升效果产生不了作用。

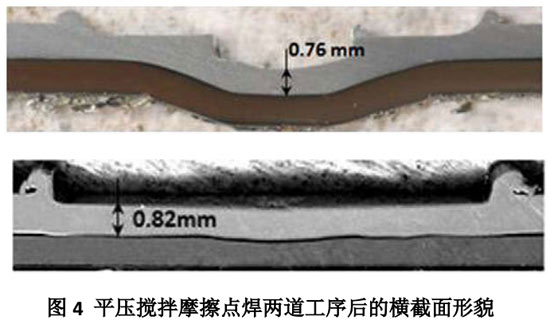

第二类是搅拌摩擦点焊的搅拌头仅仅穿透放置在上层的铝板。这种方法原先是通过铝金属的流 动来磨损静止的没有变形的钢板表面来产生连接, 在这个过程中往往需要消除退出匙孔来扩大接头 面积。然而,Prangnell[2][3]等人的研究表明这种连接 状态是由静态扩散的冶金结合造成的。所以要在较 短的时间内在异种金属间产生一个强大的键合是 非常困难的,因为未变形的钢板表面并未得到充分 的清刷。而在较长的焊接时间下,一个相对较厚的 金属间化合物层(往往由 Fe2Al5 和 FeAl3 构成)是 不可避免的。同时,研究者发现钢板的镀层可以提 高异种金属搅拌摩擦点焊的焊接性,keyan[4]等人通 过研究四种不同镀层的钢板与铝板的搅拌摩擦点 焊,发现如果镀层的熔点小于搅拌摩擦点焊过程中 的温度,焊接性会得到提升,因为熔化的镀层会使 得钢板表面的清刷面积增大,产生一个较大的键合 界面,使得焊接性提高。Y.F.Sun[5]等人开发出平压 搅拌摩擦点焊工艺,这种方法将原有搅拌摩擦点焊 的一道工序变为两道工序。先将钢板预压出一个向 下凹的形状,然后进行正常的点焊工序,最后从钢 板底部将下凹形状压平。这种方法加工出的接头强 度高于正常的冶金连接方式加工出的接头强度,且 基本不受到插入深度的影响。如图 4 所示。

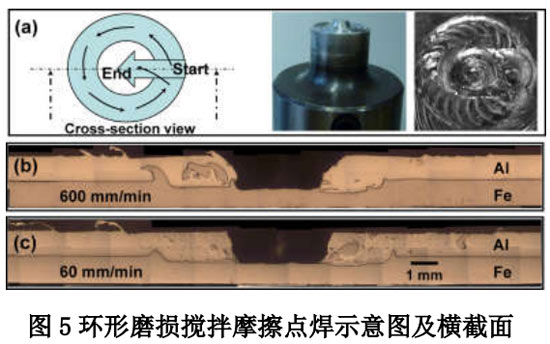

目前铝钢搅拌摩擦点焊的研究中往往会将机 械连接和冶金连接这两种方式结合起来,因为单一的连接方式得不到优秀的接头。机械连接可以得到 强度高的接头,但只限于厚板,且由于界面处键合 强度不高,接头性能并不稳定。冶金连接可以得到 稳定性能的接头,但强度不高,需要较长的加工时 间,效率较低。所以结合两种连接方式会得到各方 面性能都比较优异的接头。Y.C.Chen[6]等人提出了一 种新颖的环形磨损搅拌摩擦点焊,这种方法将摆动 式搅拌摩擦焊引入到异种金属焊接中,并轻微插入 钢板,又满足第二类对焊接时间和接触面积的要 求,同时产生机械结合和冶金结合。在此研究中, 旋转速度越高,金属塑性流动越剧烈,导致出现锁 定效果明显的“钩”以及更大面积的机械混合组织, 如图 5 所示。由于旋转速度较低,基本不会产生金 属间化合物,保证了接头的良好性能。

第三类是使用一个钢制连接接头,类似于摩擦 螺柱焊接,使用一种消耗性的钢制接头穿透铝板, 并在摩擦热的作用下成为填充材料连接铝板与钢 板。考虑到材料的消耗性,这种方法可能并不是最 好的解决铝钢焊接的方式[7]。

2 铝钢搅拌摩擦点焊的工艺过程及参数

2.1 搅拌头

2.1.1 搅拌头的尺寸和几何形状

搅拌头的尺寸和几何形状对搅拌摩擦点焊过程中的金属流动和接头性能有重要的影响。

尺寸主要有轴肩直径和搅拌针直径以及搅拌针长度。轴肩与搅拌针的直径很大程度上影响着焊接过程中对工件的热输入。它们又分别影响着焊点表面形貌以及搅拌区域的大小。大量理论计算和实 验结果表明,当轴肩直径为搅拌针直径的三倍时, 所得接头的力学性能和表面成形最佳。搅拌针长度 决定了搅拌头插入工件的深度,也就决定了搅拌区 域的大小,对于铝钢异种材料的搅拌摩擦点焊而 言,搅拌针长度影响着焊接过程中的金属流动程 度,搅拌针越长,金属流动越剧烈,最终得到的接 头性能越好。但搅拌针长度越长,受到的磨损越大, 对搅拌针材料的要求就越高。

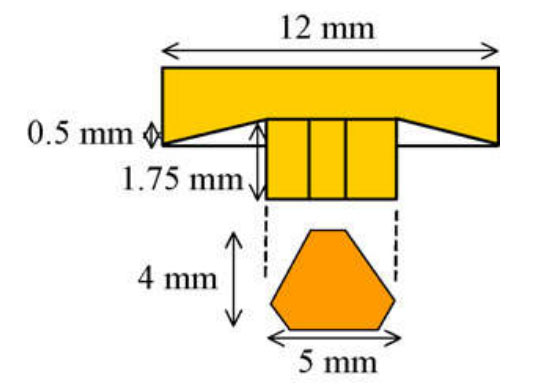

Shigeki hirasawa[8]等人运用粒子模拟方法分析 了搅拌头的几何形状对金属流动和接头性能的影 响。他们发现内凹的轴肩和三角形的搅拌针对金属 的流动和“钩”的产生有最显著的效果,搅拌针形 貌如图 6 所示。内凹的轴肩会产生尖锐的“钩”结 构,但是相较于平面轴肩,金属流动和混合会变小。 三角形的搅拌针对以上两者都有增强的作用。但是 铝钢的搅拌摩擦点焊往往需要控制热输入量,防止 IMCs 的大量生成,金属流动产生的摩擦热和变形热 可能会对接头性能有相反的作用,所以对于异种金 属的搅拌摩擦焊接,搅拌头的形状有更复杂的作用。

2.1.2 搅拌头的材料

在铝‐钢的搅拌摩擦焊过程中,由于钢的硬度较大,且熔点为1500℃左右,因此对搅拌头的材料提 出了更高的要求,即具有良好的耐高温及耐磨性以 提高搅拌头的使用寿命。合适材料的搅拌头能够增 加摩擦,提高热量的输入,有利于焊缝金属塑化和 提高焊接质量。据文献显示,可用作铝‐钢搅拌摩擦 焊的搅拌头材料很多,如热处理的工具钢、模具钢、 镍基合金、wc‐co合金钢等。安井利明等还采用了两 种材料组合的搅拌头:轴肩采用模具钢,搅拌针材 料为wo‐co合金钢,有效地提高了搅拌头的耐磨性 和产热量[9]。

2.1.3 搅拌头抗磨损的途径

为了解决搅拌头的磨损,还可以通过找到最优化的工艺过程来降低磨损,比方说采用搅拌针并不 插入钢板以及添加辅助热源等工艺。辅助热源有助 于搅拌摩擦过程中工件的摩擦和塑性变形。通过对 工件预加热,软化后的工件对轴向压力的需求变 小,于是在搅拌头插入的过程中,可以潜在降低搅 拌头的磨损。除此以外,降低加工压力也可以使得 搅拌摩擦设备的寿命延长。Sinclair[10][11]通过研究不 同起始温度和工艺参数对6061铝平板堆焊的影响, 精确记录了预加热对加工压力的降低效果。通过工

件下面的电加热元件,调节起始温度从室温到300 °C。加工的平均轴向压力下降了至少21%。

此前,Riichi[12]等人对5052‐H34的焊接研究表 明,预加热在任何起始温度下都对抗拉强度有较小 的影响,这个研究中,预加热也是通过电子加热元 件达成的。除了这一加热手段,还有使用TIG焊枪, 激光焊接系统以及磁感应加热系统。在另一项研究 中,电流直接流通搅拌头和工件在加工过程中创造 二次欧姆加热,这个方法被称为电辅助搅拌摩擦焊 接,可以应用在船厂制造和现场维修中的小型设备 上。

最后一个解决搅拌头磨损的方法则是对搅拌头磨损状况的实时监测。这种方法是通过接收处理加工过程中反馈的特定参数来预测搅拌头的磨损 状况,主要有两种,一是检测轴向压力的波动反馈, 二是检测发射声波的反馈[13]。

2.2 工艺参数

FSSW 的主要工艺参数有搅拌头旋转速度、焊 接时间、下压量(插入深度)、轴向压力等,对于 摆动式的 FSSW 还有旋转半径,前进速度等参数。

搅拌头的旋转速度决定了加工过程的热输入 量,合适的热输入量能得到表面成形良好,内部无 缺陷的焊接接头。转速过高时, 热输入量太大,会 使搅拌针周围以及轴肩下面的材料温度达到或超 过熔点, 无法形成固相连接。转速过低,则较低的 热输入会导致材料的塑性变形不完全,不足以形成 热塑性流动层,结果也是不能实现固相连接。异种 金属的连接方式与同种金属有所不同,旋转速度可 以做一定的降低,因为接头强度与材料的塑性变形 关系不大,较高的热输入更易于形成金属间化合 物,降低接头性能。

焊接时间也是一个显著影响热输入量的参数, 焊接时间越长,热输入总量越大。对于第二类冶金 连接的工艺过程而言,较长的焊接时间是必须的, 但也因此降低了工业效率。根据 Lee C[14]等人的研 究,对于不穿透钢板型的搅拌摩擦点焊,金属间化 合物的厚度随着焊接时间的增长而增加。而对于这 类冶金连接的工艺过程而言,较长的焊接时间是必 须的,因此降低了工业效率。

插入深度,在搅拌针长度不变的前提下,也等 同于轴肩下压量。王希靖[15]等人通过研究铝和镀锌 钢板的穿透型搅拌摩擦焊,提出搅拌头的下压量是 “钩子”成形质量的决定性因素,说明了轴肩与搅 拌针对金属的挤压效果是“钩子”成形的直接原因, 较大的插入深度(下压量)会得到结构尖锐的钩子,导致良好的接头性能。同时,Lee C 等人也探究出金 属间化合物的面积与插入深度呈正相关。插入深度 越大,界面处的受热面积越大,导致金属间化合物 的面积增大。

而形成孔洞。当压紧力过大时,轴肩与焊件表面摩 擦力增大,摩擦热将使轴肩发生“粘头”现象,使 焊缝表面出现飞边、毛刺等缺陷。

从上述工艺参数对金属间化合物的影响以及 接头性能的影响,我们不难发现,铝钢搅拌摩擦点 焊的工艺参数对良好接头成形的影响是非常复杂 的,而不是单对单的模式,往往工业需要的条件在 工艺参数上得不到两全。要想得到良好的工艺参 数,一方面要对点焊过程材料的界面变化有足够的 了解,另一方面也需要不断的进行实践的摸索。

2.3 材料放置位置

铝和钢的相对位置有铝板在上和钢板在上,大多数的研究都是铝板在上,钢板在下的放置方法, 一方面是因为钢的硬度远远高于铝,搅拌摩擦点焊 的工艺过程需要搅拌头插入到金属内部,并停留在 临近界面处,如果钢板在上,搅拌头的磨损根本无 法避免,不符合工业需要。另一方面是钢板与铝板 的物理性能差异极大,铝板的热导率远大于钢板, 只有铝板在上,才能高效的将搅拌头摩擦金属表面 产生的热量传递到底层板处,支持金属的流动。少 数工作研究的是钢板在上,但这类研究中钢板的厚 度会小于铝板很多,比方说张亚州[16]等人对铝钢的 研究中,钢板的厚度仅为 1mm,铝板的厚度则为 3mm,过薄的钢板在工业应用中局限很大。所以目 前主流研究都是以铝板在上,钢板在下的材料放置 位置进行研究。

3 组织形态与断裂

3.1 中间层组织

从图 3 和图 4 中我们可以看到,铝钢的搅拌摩擦点焊不存在同种金属搅拌摩擦点焊的均一混合 组织,铝和钢的界面清晰可见,同时还能发现在铝 钢的中间还覆盖一层连续或半连续的不同于两基 体的组织。目前针对铝钢 FSSW 的研究中,并不会 研究铝钢的微观组织,因为在现有的研究基础上, 铝钢的连接基本上是由于冶金连接(即金属键连 接)和机械连接,与各自的微观组织联系不大,所 以对于铝钢搅拌摩擦点焊的组织研究局限于影响 断裂性能和冶金连接性能的中间层组织。

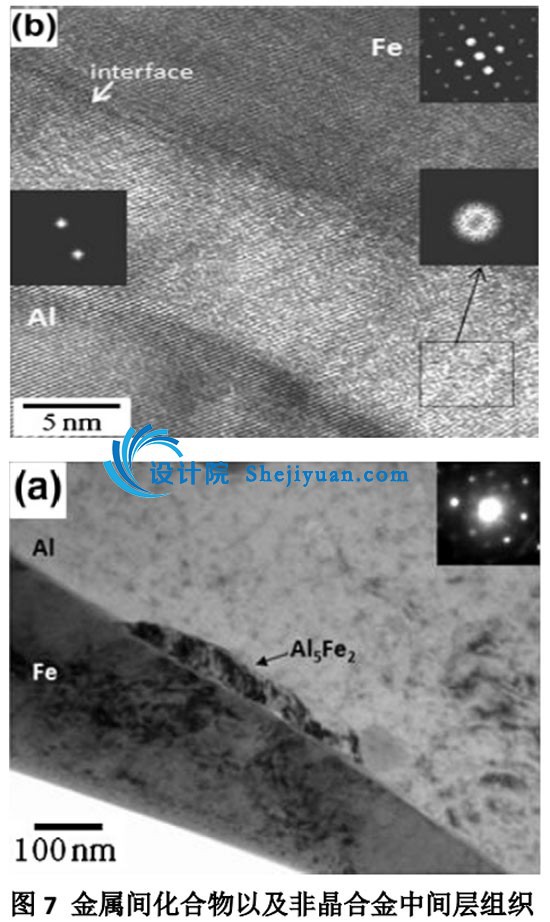

目前的研究表明,中间层如果存在,则由金属 间化合物组成或是由非晶合金构成,如图 7 所示。

轴向压力的大小表明了搅拌头与被焊工件表 面之间的接触状态,对焊缝的成形有较大的影响。 当压紧力不足时, 表面热塑性金属“上浮”,溢出焊 接表面,焊缝底部在冷却后会由于金属的“上浮” 两者的形成差异主要由于工艺的不同而导致。金属 间化合物是由于当铝和钢的基材在足够的温度和 压力下紧密的接触在一起不可避免的产生的,只是 与熔焊过程中产生的金属间化合物相比,厚度要小 很多。S.Bozzi[17]等人深入研究了铝钢点焊过程中产生的金属间化合物,他们的研究表明金属间化合物层的厚度与旋 转速度和插入深度呈正相关,由缠结在一起的椭圆 形金属间化合物组成,它能提高接头强度,但是如 果厚度太大,又非常容易产生裂纹并快速增殖,对于 AL6016/IF‐steel 体系的铝钢而言,最佳的金属间 化合物层厚度为 8 微米。非晶合金层可以认为是在 低温以及剧烈的塑性变形的工艺环境下产生的,由 于非晶合金层的产生需要较低的旋转速度,而目前 主流研究的旋转速度往往超过非晶合金需要的速 度,所以非晶合金层对接头强度的影响并没有过多 的研究,但鉴于非晶合金的一些特性,不难得出裂 纹不易扩展的特点[5]。

3.2 断裂形式

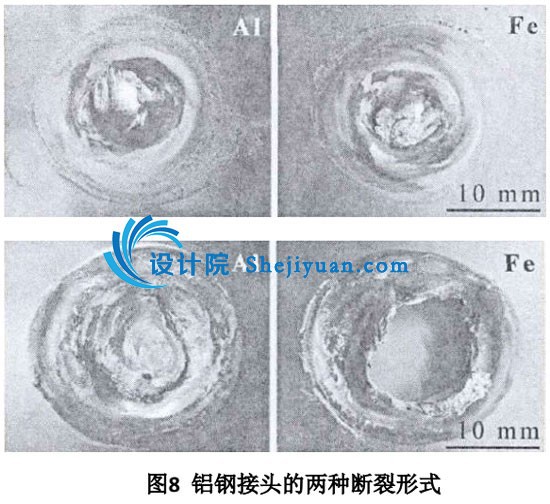

铝钢搅拌摩擦点焊加工出来的接头有两种断裂形式,如图 8 所示,一是裂纹从间隙处扩展,接头在界面处直接断裂。这种断裂形式大都存在于以 研究很成熟,但由于异种金属焊接的特殊性,结论 冶金连接方式为主的搅拌摩擦点焊工艺中,裂纹在 并不能直接移植应用,需要相关研究进一步实验模 金属间化合物层中产生或是直接从两板间的间隙处扩展[18],这种断裂下的接头性能较低。二是从搅 除此以外还有一些问题,比如说搅拌头材料的 拌区周围的扩散区撕裂,宏观表面有较大的塑性形 选择,不同型号铝钢工艺参数的优化,微观组织更 变,往往有大部分上板金属粘附在下板上,并在上 深入的解释,不同组织中间层的科学预测等等。 板形成孔洞。这种断裂形式主要存在于以机械连接方式为主的点焊工艺中,主要是因为在搅拌区钢和 铝以钩子的结构混合在一起,机械连接十分牢固, 而扩散区仅靠一层脆硬的金属间化合物连接或扩 散连接,强度较低,拉伸剪切试验时易从扩散区断 裂。通常情况下,第二种断裂方式失效的接头强度 要远高于第一种断裂方式下的接头强度。

4 研究展望

焊接技术研究的根本在于它的工业应用,其焊 接的质量以及稳定性是重中之重。相较于同种金属 的连接方式,铝钢搅拌摩擦焊的两种连接方式已经 被大致探索出来,但都有着接头性能不佳,裂纹易 扩展的问题,而单纯的搅拌摩擦点焊在目前的基础 上无法更好的解决问题。

混合型的搅拌摩擦点焊需要被进一步探索,比 方说引入辅助热源,加工的同时,对钢板进行加热, 使用电磁感应加热的方式是一个较好的选择,不会 添加额外的点焊工艺过程,影响效率。

新型的结合机械和冶金两种连接方式的点焊 技术值得继续研究,将多种多样的点焊形式:直插 式、填充式、回填式、摆动式,及无针插入式引入 铝钢的搅拌摩擦点焊中。

同时搅拌头形貌在铝钢点焊中的影响需要更深入的研究。搅拌头形貌在常规的搅拌摩擦焊上的

参考文献:

[1]T. Liyanage, J. Kilbourne, A.P. Gerlich, T.H. North, Joint formation in dissimilar Al alloy/steel and Mg alloy/steel friction stir spot welds, Sci. Technol. Weld. Join.14 (6) (2009) 500.

[2]Y.C. Chen, P.B. Prangnell, Material flow and temperature distribution in friction spot welding of Al to Steel, TMS 2011, 28 February–3 March, San Diego, USA.

[3]P.B. Prangnell, Y.-C. Chen, A. Panteli, F. Haddadi, metallurgical challenges in joining lightweight dissimilar materials, in: THERMEC’ 2011,1-5 August 2011, Quebec City Convention Centre, 2011.

[4]Feng K, Watanabe M, Kumai S. Microstructure and Joint Strength of Friction Stir Spot Welded 6022 Aluminum Alloy Sheets and Plated Steel Sheets[J]. Materials Transactions, 2011, 52(7):1418-1425.

[5]Sun Y F, Fujii H, Takaki N, et al. Microstructure and mechanical properties of dissimilar Al alloy/steel joints prepared by a flat spot friction stir welding technique[J]. Materials & Design, 2013,47(9):350–357.

[6]Chen Y, Gholinia A, Prangnell P. Interface structure and bonding in abrasion circle friction stir spot welding: A novel approach for rapid welding aluminium alloy to steel automotive sheet[J]. Materials Chemistry & Physics, 2012, 134(1):459-463.

[7]M.P. Miles, K. Kohkonen, S. Packer, R. Steel, B. Siemssen, Y.S. Sato, Solid state spot joining of sheet materials using consumable bit, Sci. Technol. Weld. Join. 14 (1) (2009) 72.

[8]Hirasawa S, Badarinarayan H, Okamoto K, et al. Analysis of effect of tool geometry on plastic flow during friction stir spot welding using particle method[J]. Journal of materials processing technology, 2010, 210(11): 1455-1463.

[9]李辉凤, 李建萍, 鲁贞华等. 铝-钢异种金属搅拌摩擦焊研究[J]. 现代焊接, 2011, (10):12-16.

[10]Sinclair P. Heated friction stir welding: an investigation into how preheating aluminum 6061 affects process forces. Vanderbilt University; 2009 [M.S.Thesis]

[11]Sinclair P, Longhurst WR, Cox CD, Lammlein DH,Strauss AM, Cook GE. Heated friction stir welding: an experimental and theoretical investigation into how preheating influences process forces. Materials and Manufacturing Processes 2010;25:1283–91.

[12]Riichi S, Takehiko T, Susumu H, Naoki Y, Yuuta K. On pre-heating effect for friction stir welding of aluminum alloy-a feasibility study of friction stir welding with heating of aluminum alloy. Quarterly Journal of the Japan Welding Society 2006;24(3):281-6.

[13]Gibson B T, Lammlein D H, Prater T J, et al. Friction stir welding: Process, automation, and control[J]. Journal of Manufacturing Processes, 2014, 16(1):56–73.

[14]Lee C -, Choi D -, Yeon Y -, et al. Dissimilar friction stir spot welding of low carbon steel and Al–Mg alloy by formation of IMCs[J]. Science & Technology of Welding & Joining, 2009, 14(3):216-220.

[15]王希靖, 申志康, 张忠科. 铝和镀锌钢板的搅拌摩擦焊搭接分析[J]. 焊接学报, 2011, 32(12):97-100.

[16]张亚州. 铝—钢异种金属无匙孔搅拌摩擦点焊接头组 织与性能的研究[D]. 兰州理工大学, 2014.

[17]Bozzi S, Helbert-Etter A L, Baudin T, et al. Intermetallic compounds in Al 6016/IF-steel friction stir spot welds[J]. Materials Science & Engineering A, 2010, 527(16):4505–4509.

[18]Khan M I, Kuntz M L, Su P, et al. Resistance and friction stir spot welding of DP600: a comparative study[J]. Science & Technology of Welding & Joining, 2007, volume 12(2):175-182(8).

最新项目任务

查看更多设备设计 | 招标任务 | 环己烯精制塔再沸器 5231-

任务报价中 | 报价

设备设计 | 招标任务 | 溶剂提纯塔冷凝器 5231-E

任务报价中 | 报价

设备设计 | 招标任务 | 粗环己烯罐进料冷却器 5231

任务报价中 | 报价

推荐文章

法兰螺栓怎么紧固才科学规范?

2023-04-27

卧式容器合理设计要领

2023-04-18

机械设计中的结构要素、基本要求和准则有什么?

2023-04-14

带你认识膨胀节

2023-04-05

CAD制图中的那些简化画法,太实用了!

2023-03-28