摘要:本文以Φ762mm×28.6mm(X65)的深海管线为研究对象,对管线直焊缝焊接接头区域的断裂韧性进行了测定,同时利用CRACKWISE软件对管线服役过程中直焊缝的缺陷容忍度进行了评估。对管线服役条件下所允许的最大裂纹尺寸及设计寿命下最大初始裂纹尺寸进行了计算,为管线生产过程中缺陷超标焊管的判废与否提供判断依据。

一、ECA 评估方法概述

ECA(Engineering critical assessment)是基于“合于使用”原则在断裂力学、材料力学等学科基础上发展出的用于判定带缺陷结构服役安全性的评估方法。

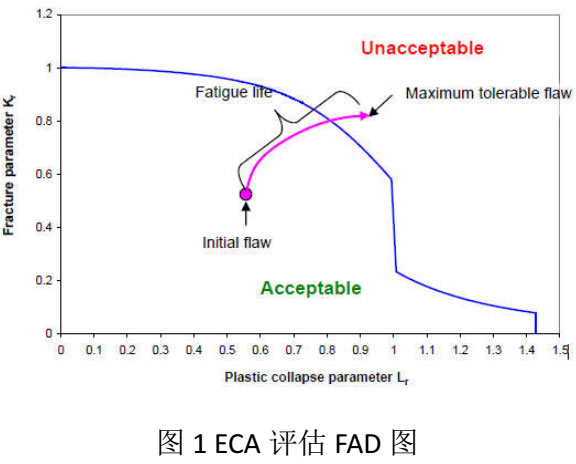

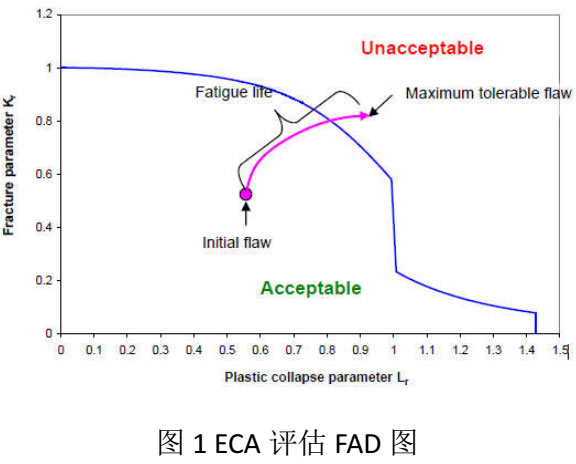

ECA标准BS7910以断裂力学为基础,通过失效评定图(FAD,Failure Assessment Diagram)对缺陷的安全性进行评定,如图1,若缺陷评估点落在FAD曲线以内,则缺陷是安全,构件在承受最大应力的情况下不会发生脆性或塑形破坏,否则意味着缺陷的存在有导致结构断裂破坏的危险[1]。 文章中,采用BS7910所描述的基于应力的二级评定,评估中所用得到软件 为 TWI 基于 BS7910 开发的商业软件CrackWise4(4.3.10710)。

二、管线性能及服役条件分析

1.评估位置及预设缺陷

本次评估针对于直焊缝区域,选取的焊接缺陷为内、外焊趾表面裂纹和外表面以下3mm处的内部裂纹。其中焊趾为焊接缺陷多发和应力集中处,是疲劳断裂的常见起裂位置,而3mm恰好约为手工电弧单道焊缝的厚度[2],该内部裂纹模拟直焊缝补焊过程中层间缺陷的情况。

为保证一定的安全性,我们将初始裂纹的尺寸假定为1mm(a)×10mm(2c),如图2所示:

2.管线力学性能

通过对该规格管线进行力学性能测试,得到了管线环焊缝及直焊缝的拉伸力学性能如表1,其中抗拉强度将用于计算材料的塑性失效参数 Lrmax,屈服强度则用于对残余应力进行估算。

表2为该管线焊缝、热影响区、母材在0℃下断裂韧性的最小值,其中三个值中最小断裂韧性值(0.479mm)将被用于直焊缝的安全性评估。由于管线铺设海域海床的最低温度为13.7℃,因此采用0℃的断裂韧性值对海底管线进行评估安全余量更大。

3.应力

3.1 最大一次应力

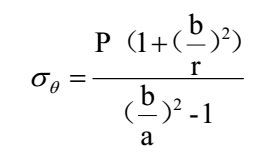

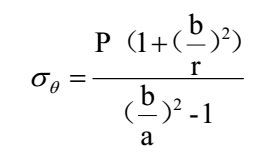

据工程资料,管线输送压力为 23.6MPa。评估中认为最大一次应力主要取决于最大内压。根据管线的规格尺寸,利用拉梅(Lame)公式[3]进行计算,环向一次应力为303MPa(近内表面和279.5MPa(近外表面)。线性化处理结果见表3。

3.2 疲劳应力

与直焊缝有关的疲劳应力主要来自输送压力的变化引起的疲劳荷载。一般来说,管线在正常运行中压力变化不大,但为保证一定的安全余量,评估中设置 60 个典型动载作为内压变化压力谱(表 3),将动载线性化处理后结构薄膜应力和弯曲应力的计算结果见表 3。

4.残余应力

残余应力对构件的影响是改变了施加在构件上的平均应力,残余应力同时存在引发断裂的风险。根据BS7910的推荐,残余应力取焊缝、热影响区、母材屈服强度中的最低值548MPa。

5.错边

根据管线设计要求,管线在焊接过程中允许的错变量为 3mm 或 10%壁厚取二者中的较小值,虽然宝钢在生产中有足够的能力将错变量控制在1.5mm以内,但为了保证更大的安全余量,在本次评估中,对直焊缝预设了 3mm 的错边量(中心线错位)。

6.应力强度因子和塑性失效荷载[1]

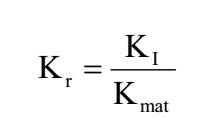

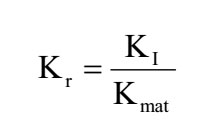

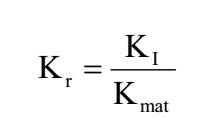

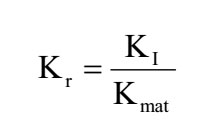

BS7910给出了应力强度因子和塑性失效荷载的计算公式。在失效评估图(FAD)中,断裂参数Kr由如下公式定义:

其中KI为张开型裂纹尖端的应力强度因子,Kmat为材料的断裂韧性(在本评估中K用断裂韧 性参数CTOD来代替)。

失效评估图中应力比参数有如下公式定义:

其中σy为屈服强度,σref为参考应力。

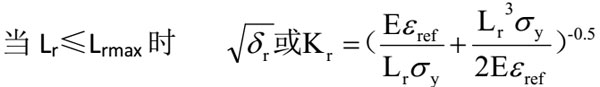

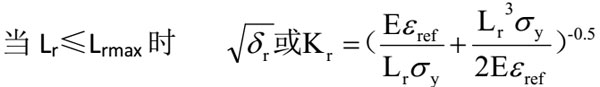

评估中采用BS7910给出的带有屈服特性的 FAD 图,FAD 曲线由以下公式给出:

其中ref 为真应变,E 为弹性模量。

7.疲劳裂纹扩展

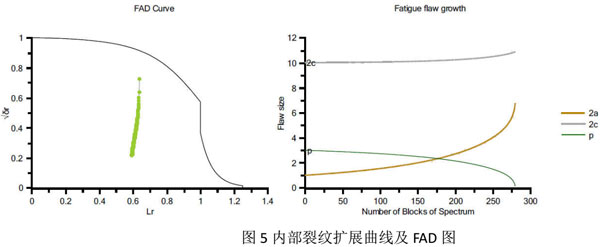

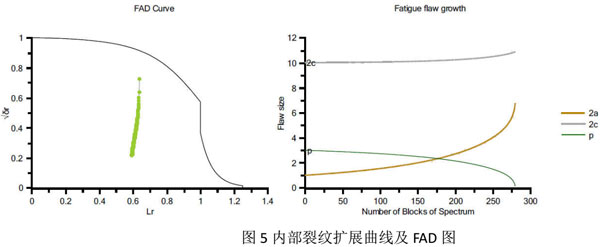

疲劳裂纹的扩展速率遵循如下所示的 Paris 曲线方程[4]:

da/dN为裂纹扩展速率,K为应力集中因子范围,A和m为不同材料和环境的常数参量。对上式进行设计币可以通过计算预测构件的疲劳寿命。

评估中针对不同的位置选取了两种不同的环境变量[1]:对外表面裂纹选取的是带阴极保护的海水环境;对内表面裂纹及内部裂纹选取的是空气环境。考虑到裂纹附近的高残余应力,根据BS7910推荐,在评估中选取 R>0.5 时裂纹扩展速率的上限值(平均扩展速率加2倍的标准差)。考虑到更大的安全余量,外表面裂纹评估中环境常数参量选取的是‐1100mV阴极保护的参数值。

三、评估结果

根据材料性能数据及对材料服役条件的分析,利用CRACKWISE软件对管线直焊缝中的预设裂纹进行评估,评估结果如下:

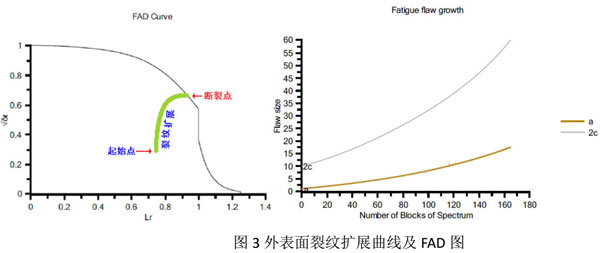

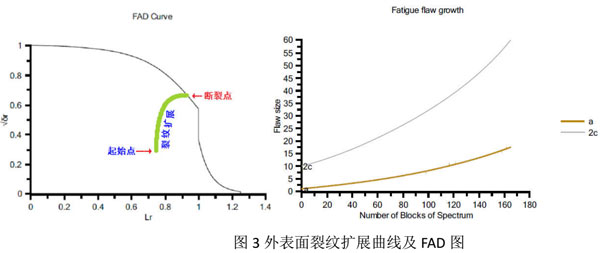

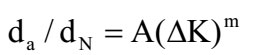

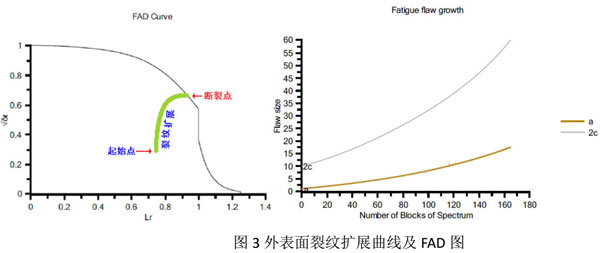

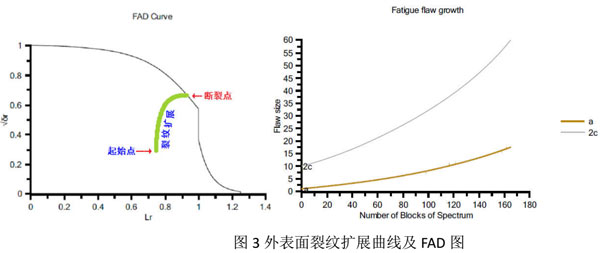

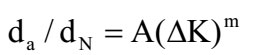

(1)直焊缝外表面焊趾裂纹

裂纹扩展寿命165年,最终裂纹尺寸17.5mm×59.9mm。

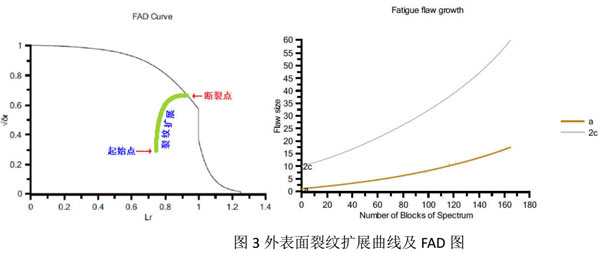

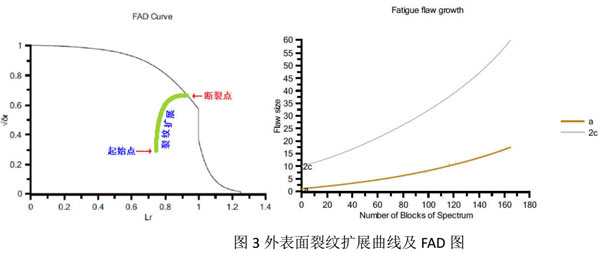

(2)直焊缝内表面焊趾裂纹

裂纹扩展寿命295.2年,最终裂纹尺寸12.6mm×70mm。

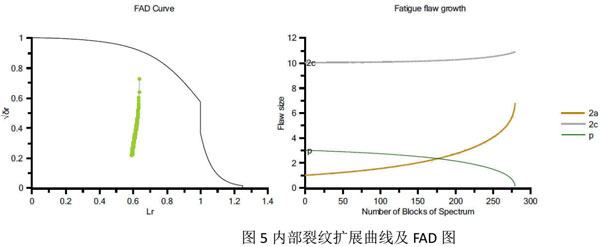

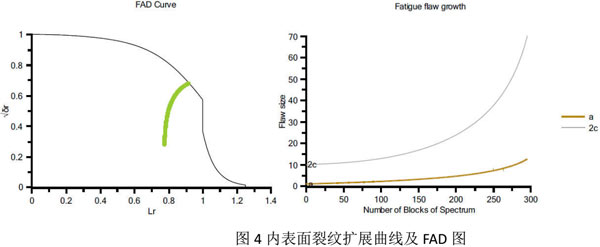

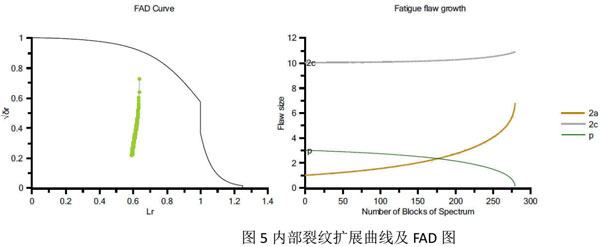

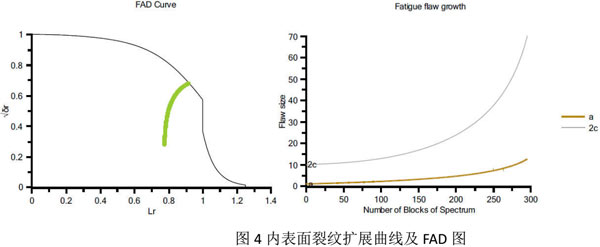

(3)直焊缝内部裂纹

裂纹扩展寿命279.6年,最终裂纹尺寸6.8mm×10.9mm。

从上述评诂图中还可以看到:

① 在前述服役状态下,对于初始尺寸为1mm×10mm的焊缝缺陷,无论其位于直焊缝内部还是表面,其扩展寿命均超过50年。

② 直焊缝外表面焊趾部位为裂纹敏感区,该位置裂纹的疲劳寿命最短。

③ 直焊缝外表面缺陷FAD图中可以看出,随着裂纹的扩展,评估点逐渐上升外移,最终落在FAD 曲线外侧,说明裂纹最终以断裂而非LBB告终。裂纹最终尺寸也可证实此推断,其a值为17.7mm小于管线壁厚28.6mm,管线在泄露之前就已经发生断裂。

④ 直焊缝外表面裂纹回溯50年,裂纹在115年处的裂纹尺寸9.9mm×36.9mm为管线 50 年服役寿命所允许的最大裂纹尺寸。

⑤ 从内部裂纹评估 FAD 中可以看出,内部裂纹所有评估点均处于 FAD 曲线内部,说明此时的裂纹仍然是安全的,仍然具有一定的服役寿命,该部分寿命通过更改裂纹的边界条件进行估算后为109.6年,与第一阶段寿命相加其寿命远超过表面裂纹。

四.结论

(1)管线直焊缝外表面焊趾部位为裂纹敏感区,是接头最脆弱的部位。

(2)按照工程设计 50 年服役寿命,管线的所允许的最大初始裂纹尺寸为 9.9mm×36.9mm。

参考文献:

[1]BS7910:2005 Guide to methods for assessing the acceptability of flaws in metallic structures, British Standard Institution, London.

[2]Det Norske Veritas, 2012:'Submarine pipeline systems', DNV‐OS‐F101, August.

[3]J.Spence ,A.S.Tooth Pressure Vessel Design: Concepts and Principles,1993

[4]工程断裂与损失 庄茁 蒋持平 机械工业出版社 2004.5