摘要:OTC 最近开发出的专用 LSI 芯片,实现送丝控制 数字化并保证稳定送丝的条件下高速、高精度的电流波形 控制,实现稳定的熔滴过渡。这项技术使得实心焊丝气体保护焊大颗粒过渡电流区域实现了低飞溅高速.焊接。

0 前言

随着焊接电源的数字逆变控制技术的进步,最近开发出 了焊接控制专用的 LSI 芯片,同时送丝控制也能够数字化 后在保证稳定送丝的情况下通过高速、高精度的电流波形 控制实现稳定的熔滴过渡。数字控制技术使得焊接设备整 体性能得到了提高,加上控制响应性能良好的 AC 伺服马 达送丝控制技术与电流波形控制的融合,使得金属气体保 护焊(GMA)中大颗粒过渡电流区域原先不可能实现的低 飞溅高速焊接成为可能。通过这种新的技术,可以使得薄 板加工中的汽车、摩托车及其他行业的焊接生产性得到飞 跃性的提高。在这篇论文中我们会介绍这种通过焊丝送给 同期来提高熔滴过渡性能的新的焊接方法。

1 新焊接法的开发

1.1 通过焊丝送给同期的熔滴过渡控制的特点及问题

通过焊丝送给同期来提高熔滴过渡性能的研究可以追 溯到1973 年报告过的【机械式短路过渡电弧焊接方法】的 研究论文。在这篇论文中报道了这种控制方式,具体是通 过机械方式控制焊丝的上下运动从而实现连续的短路、电 弧循环的焊接方法。在实验室中使用了恒电流特性可控硅 控制焊接电源及定制的大型低惯性马达,通过电压检出判 断电弧、短路状态后控制切换焊丝的动作方向,马达速度 则通过速度仪检出。可以实现约20 ms 频率的稳定的电弧、 短路循环过渡,即使是1.6mm 的实芯焊丝也能实现1 秒20 次左右的电弧、短路循环过渡,2.4mm 实芯焊丝则可以实 现最高 600A 的焊接。但是马达需要定制无法从市场上购 买到的原因机械式短路过渡电弧焊接方法没有能够得到实 用普及。2,000 年后与上述方法有着相同概念 CSC (Controlled Short Circuit) 、CMT (Cold metal Transfer) 焊接 法得到了实用。2010 年后在日本国内有报道了 Active TAWARS 、EAGL(Enhanced Arc robot welding for low spatter 的焊接方法。在这篇论文中我们将与上述机械式短 路过渡电弧焊接方法基本原理相同的新的焊接方法称为 【通过焊丝送给同期的熔滴过渡控制】

焊丝送给同期的熔滴过渡控制的特点是在电弧期间送丝正转、在短路期间则送丝反转。在焊接波形控制性能大 幅提高的现在的焊接电源上短路电流在 0A 左右让送丝反 转,从而使得再次产生电弧时的飞溅基本可以控制到没有。 再次产生电弧时送丝变为正转,这时不只是焊丝伸出部 分、一旦回抽到导电嘴内的焊丝也会由电弧热及焦耳热被 再加热,所以除非另外对焊丝熔敷速度进行补偿控制,焊 丝熔敷速度比一般的 GMA 焊接要快,母材输入热量则相 对较低,同时抑制短路电流后短路期间的母材输入热量减 少,这两个效果的叠加得到良好的输入热量控制。这种基 本原理的焊接方法溶深保证是问题,所以这类焊接方法只 是在1mm 以下超薄板上作为低输入热量、低飞溅MAG 焊 接法得到普及。

将这种良好的低飞溅性能用于大颗粒过渡电流区域时, 在这种很难得到稳定熔滴过渡的电流区域短路、电弧循环 周期不稳定,即使采用控制响应性能良好的送丝马达也不 能得到稳定的平均送丝速度。所以在以保证送丝速度不变 的恒电压控制中很难实现稳定的熔滴过渡。另外,即使是 在容易得到较大溶深的 CO2 焊接中由于这种焊接方法的 良好的输入热量控制使得溶深受到影响,很难保证得到充 分的溶深。

1.2 新开发的焊接系统的构成 为了解决上述1.1 中的问题开发了新的焊接方法。

① 开发采用了能够根据高速送丝时电弧、短路状态控制 切换焊丝的动作方向的控制响应性能良好的AC伺服马达及伺服控制器

② 开发采用了新的电流波形控制方法使得平均送丝速 度保持一致从而在实现低飞溅性能的同时确保得到溶深。

新开发的焊接系统的构成概要如图1 所示。

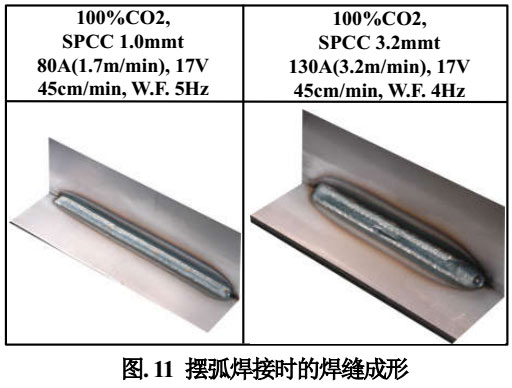

3. 总结 本文中介绍了已可实用的通过焊丝送给同期的熔滴过 渡控制的新焊接法。在CO2/MAG 焊接中采用1.2 mm 软钢 实芯焊丝从50 A 到300A 的广阔的电流区域内实现了超低 飞溅性能,使用 50 A 焊接时即使是超薄板也没有烧穿发 生,另外,250A-300A 电流区域则在保证溶深的同时可得 到美观的焊缝。

参考文献

1) 恵良:アーク溶接機器の最新技術,アーク溶接の最新技術——溶 接機器・溶接材料・シールドガスからのアプローチ——,溶接学会誌,Vol.20 (2010) No.6, pp.562 –565

2)山本ら:短絡移行アーク溶接における短絡時間率制御について (第4 報)——機械的短絡移行アーク溶接法の検討——,溶接学会全国 大会講演概要,Vol.12 (1973) pp.294-295

3)G. Huismann:Proc International Conference on ‘Advances in welding technology 2000’ (‘Gas metal arc welding for the 21st century’), Orland, FL, USA, December 2000, The American Welding Society, p. 165-172

4)K. Himmelbauer:The CMT-Process – A revolution in weldingtechnology, IIW Doc. XII-1875-05 (2005)

5) 藤原潤司:超低スパッタを実現する新溶接電源融合型ロボット「Active TAWERS」(特集 アーク溶接の可能性),溶接技術 Vol.59(2011) No.2,pp.51-56

6) T. Era, et al. : Leading Edge of Current Waveform Control Technology on Digital Inverter Controlled Welding Power Source and Its Peripheral Equipment, IIW Doc. XII-2122-13 (2013)

最新项目任务

查看更多设备设计 | 招标任务 | 环己烯精制塔再沸器 5231-

任务报价中 | 报价

设备设计 | 招标任务 | 脱水塔凝液再沸器 5231-E

任务报价中 | 报价

设备设计 | 招标任务 | 溶剂提纯塔冷凝器 5231-E

任务报价中 | 报价

设备设计 | 招标任务 | 脱水塔冷凝器 5231-E-0

任务报价中 | 报价

设备设计 | 招标任务 | 粗环己烯罐进料冷却器 5231

任务报价中 | 报价

推荐文章

法兰螺栓怎么紧固才科学规范?

2023-04-27

卧式容器合理设计要领

2023-04-18

机械设计中的结构要素、基本要求和准则有什么?

2023-04-14

带你认识膨胀节

2023-04-05

CAD制图中的那些简化画法,太实用了!

2023-03-28