摘要:壳牌气化炉盘管螺旋筒体的终接环缝,是一条连续的螺旋曲线焊缝,其焊接质量之优劣、生产效率之高低, 直接关系到螺旋盘管筒体制造的成败。本文针对上述难点,利用自主创新的盘管螺旋环缝自动焊接设备,对螺旋筒 体采用小车埋弧焊焊接技术,使得焊接效率及焊接质量大大提高,直接提升了我公司在气化炉制造工艺上的技术优 势。本文主要介绍盘管螺旋环缝焊接设备开发及焊接工艺。

1 前言

2013 年我公司承接了 2 台 3200 吨/天投煤量及一台 1000 吨/天投煤量干粉加压气化炉(壳牌气化炉)。壳牌(SHELL)技术的气化炉,主导当今 IGCC 及煤化工市场,其主要由 5 大部分组成,分别为气化室、激冷室、导管段、气体返向室及煤气冷却器。煤气冷却器外部为水冷壁筒体,内部是由多层螺旋盘管组成的筒体嵌套组成,其结构非常复杂。螺旋盘管筒体,从管子拼排、到盘卷成形、再到终接环缝焊接,其加工制造难度大、制造周期紧、质量要求高。尤其是终接环缝,是一条连续的螺旋曲线焊缝,其焊接质量之优劣、生产效率之高低,直接关系到螺旋盘管筒体制造的成败,无疑地成为整个壳牌气化炉项目能否按时优质完成的关键之一。为了解决这一难题,我公司采用自主研制的盘管螺旋环缝自动焊接设备,使得焊接效率及焊接质量大幅提高。

2 产品结构特点及常规工艺

2.1 产品结构特点

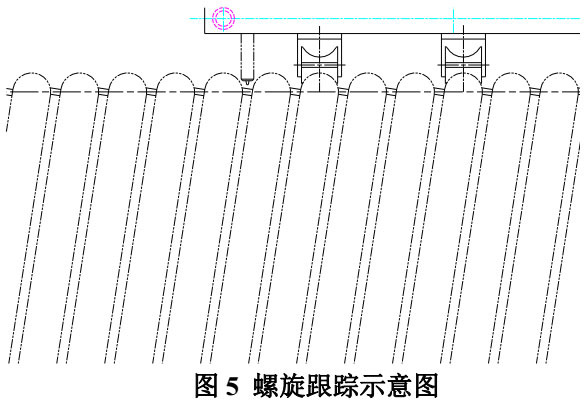

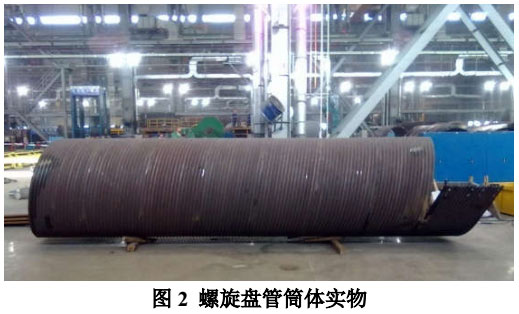

壳牌气化炉内件中的蒸发器组件是气化炉内件制造难度最大的组件之一,是气化炉内件核心关键制造技术之一。该组件由多根 Φ48.3×8mm 的管子与扁钢拼成水冷壁后在螺旋弯管机上盘绕而成,管子间节距为 60mm。成形后的螺旋膜式壁圆筒体最小直径为 Φ549mm,最大直径为 Φ1989mm;筒体长度最小为 6552mm,最大为 8960mm,其形状如图 1 所示,产品实物如图 2 所示。螺旋盘管的终接环缝,是一条连续的螺旋曲线焊缝,每个筒体焊缝长度最短约为 32m,最长约为 54m。三台产品共计51个螺旋筒体。

2.2 常规焊接工艺

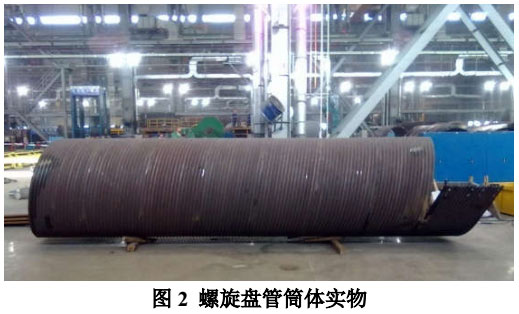

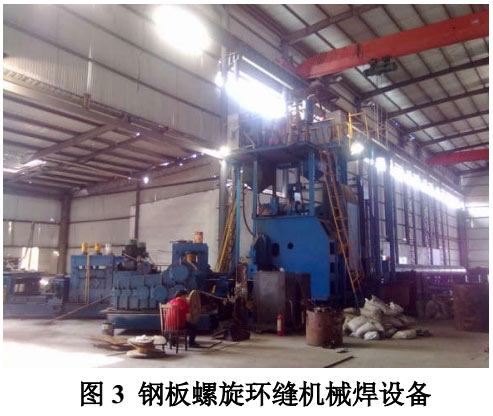

螺旋环缝的机械焊接,多见于由钢板盘卷成钢管的制作,设备为生产线形式,盘卷、焊接一体化,设备结构庞大,机构复杂,制造成本高(图 3)。

而螺旋盘管环缝的焊接,基本采用手工焊的方式,其缺点在于焊接工作量较大,焊接质量不稳定,焊接周期较长。

3 焊接设备开发

由于手工焊接的效率较低,且焊接质量并不稳定,为提高焊接质量及焊接效率,我公司根据产品的结构特点自主研发出适用于螺旋环缝的自动焊接系统。

3.1 技术难点

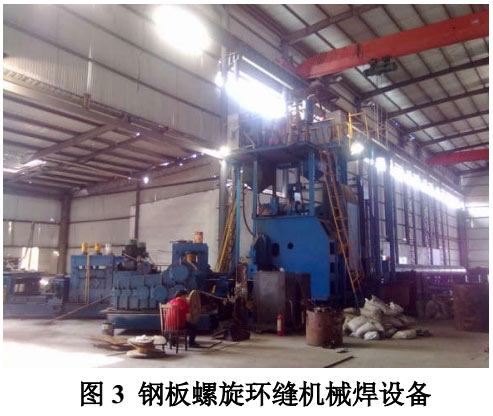

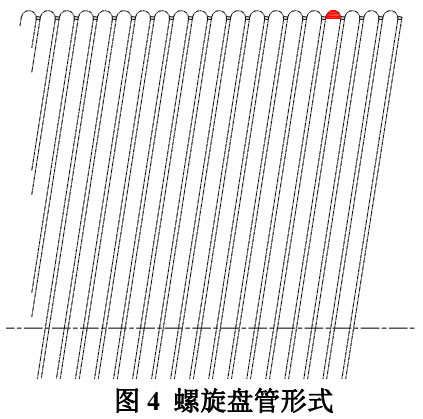

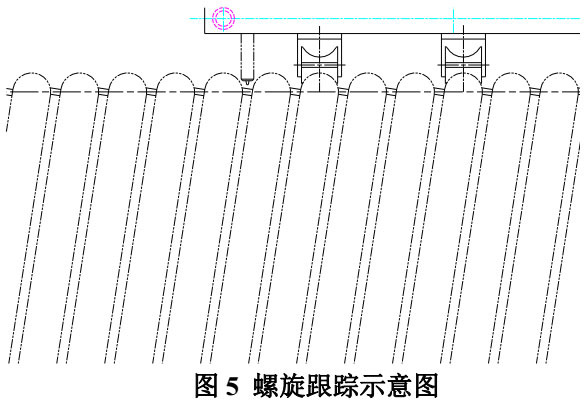

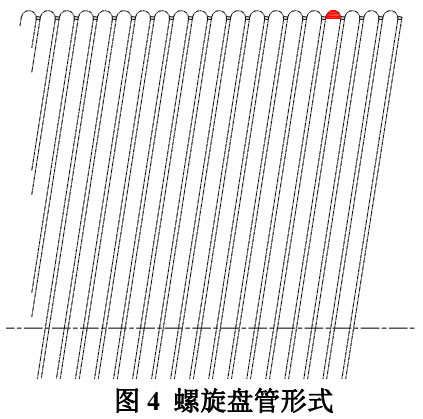

由于没有专用的设备而要实施螺旋盘管环缝的自动焊,首先须解决螺旋环缝的跟踪。利用螺旋盘管的特殊构造,即盘管凸缘的螺旋结构(如图 4 涂红部分),及螺旋盘管筒体旋转产生的螺旋升势之力,完成驱动力转化和传递,实现无动力螺旋环缝的自动跟踪(螺旋跟踪如图 5 所示),进而配套相应的装置和焊机,实现旋盘管环缝的自动焊。

影响螺旋筒体埋弧焊的主要参数有:筒体直径、筒体长度、螺旋角、螺旋管直径、螺旋管头数等。直接影响螺旋环缝自动跟踪结果的因素是筒体直径、螺旋角、螺旋管直径。因此,必须充分考虑各种因素,进而设计出符合产品要求的焊接系统。

3.2 设备组成

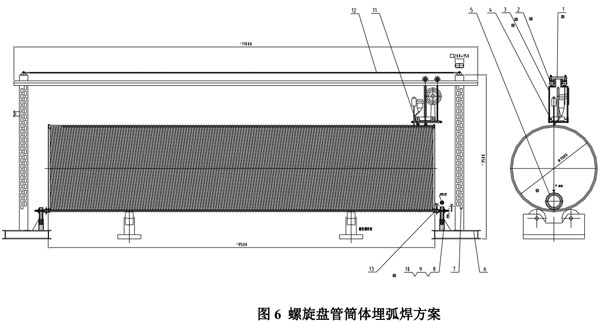

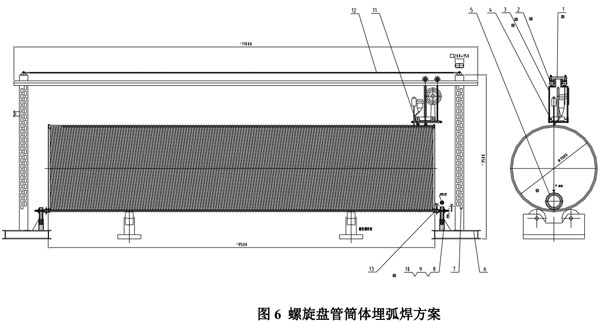

根据产品实际结构,依据目前所拥用的设备现状,我们开发了螺旋盘管自动焊接系统,该系统主要由无动力螺旋环缝自动跟踪装置、螺旋盘管筒体环缝自动焊装置、滚轮架等组成,总体方案见图 6 所示。

3.2.1 无动力螺旋环缝自动跟踪装置

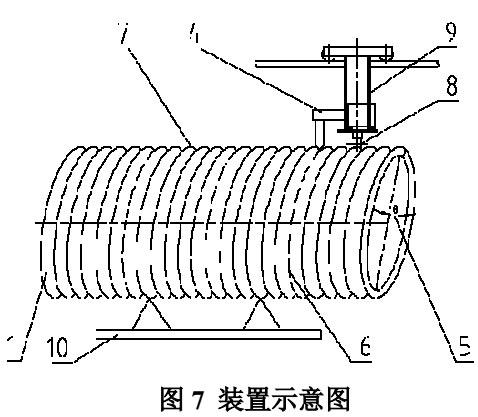

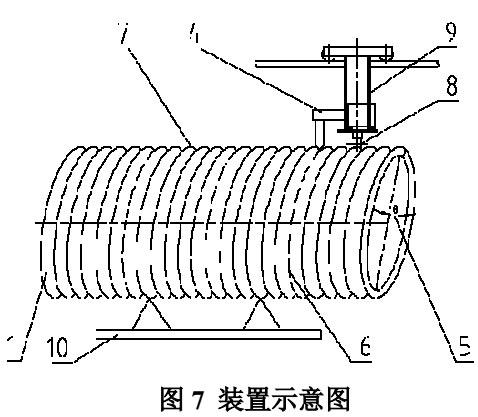

该套装置由靠轮装置、跟踪行走机构、工作机头、筒体翻转驱动装置等组成,设计方案见图7所示。该装置适合于螺旋盘管筒体环缝的自动跟踪,具有跟踪稳定准确,直径 Φ、螺旋角θ变化响应调节功能。

3.2.2 螺旋盘管筒体环缝自动焊装置

设计方案由龙门式轨道、悬挂式小车、四坐标埋弧焊机、靠轮装置、筒体翻转装置等组成,并且考虑焊接系统的电气隔离问题。具有螺旋盘管筒体翻转调速功能、多种筒体直径 Φ 适应功能、螺 旋焊缝自动跟踪及焊接功能、焊接小车行进及自动纠偏功能等。

4 焊接工艺试验及应用

利用上述焊接系统,为了在产品上验证工艺试验的结果,设计了一个模拟试验产品,并进行了一系列的工艺试验。通过试验首先找出影响焊接质量的因素,一方面从跟踪系统的准确性出发,寻找出自动跟踪系统对焊缝成型的影响,另一方面从工艺参数出发,寻找出焊接电流、焊接电压、焊接速度、焊枪角度等对焊缝成型的影响,从而找出最佳焊接参数。

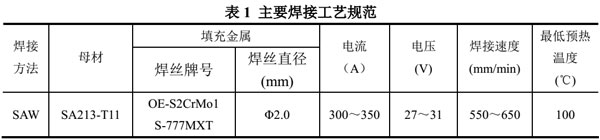

4.1 焊接工艺规范

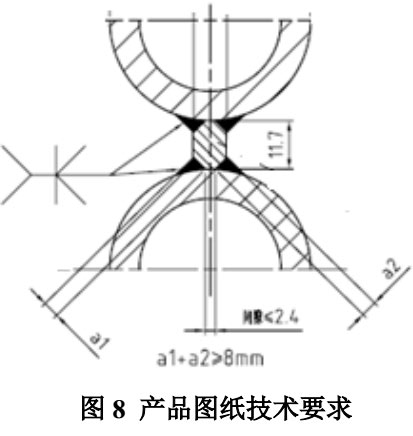

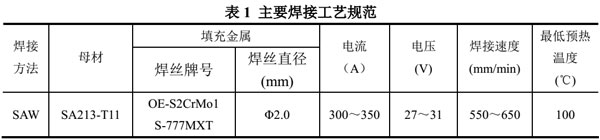

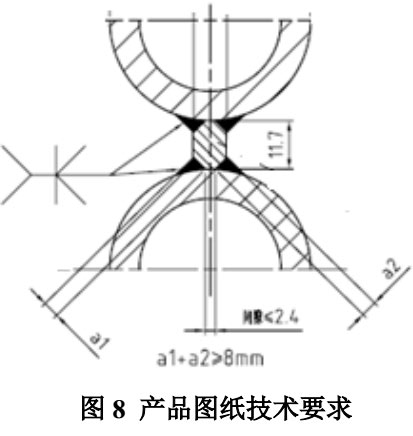

螺旋筒体埋弧焊不同于膜式拼排埋弧焊及普通小车埋弧焊,因图纸技术要求对熔透情况及未焊透间隙等均有要求(如图 8 所示:a1+a2≥8mm,未焊透间隙≤2.4mm)。为保证上述要求,通过不断的试验,最终确定了如表 1 所示的焊接工艺规范。

4.2 焊接工艺要点

1)接地线采用 360°旋转夹头夹在工件顶端,使其在工件旋转时接地线不会发生缠绕;

2)焊接前需调整机头角度使导电杆与所焊焊缝扁钢成 60——65°夹角。导电杆(焊丝)位置环向所焊 中心位置向焊接方向偏移 25——35mm,使焊缝达到平整要求。为保证伸出焊丝不偏移、不打弯, 对导电嘴孔径要做检查,不能偏大(比焊丝直径大 0.1——0.2mm),且焊丝伸出长度约为 25—— 30mm;

3)为保证焊接方向的准确位置。在焊丝位置调整至焊接状态,应同时调整前方激光跟踪,使其对 准一个基点,在正常焊接情况下,应以激光跟踪基准为准,前后左右进行微调,并且焊丝伸出 的长短在焊接时同时进行上下微调;

4)在焊接时应根据不同的管子规格,换导向轮,使导向轮能紧密配合管壁,达到导向的准确性;

5)焊前预热。预热方式为火焰加热,因焊缝为连续焊缝,为保持预热温度,需连续加热。焊接位 置为筒体正上方(即 12 点钟位置),因此预热时可在 3 点钟位置进行。预热温度不低于 100℃;

6)本螺旋筒体埋弧焊方式与常规埋弧焊不同,该埋弧焊小车行进速度为螺旋筒体旋转的线速度, 因此要得到好的焊缝成形,需达到螺旋筒体旋转速度与小车送丝速度的完美匹配。焊接速度如 果太快,则小车行走不稳定,造成焊缝成形不良;如果小车行走速度太慢,会造成焊缝熔深过 大,超过标准要求。因此,通过调节不同的焊接参数及进行相应试样宏观金相检查,确定了合 理的焊接速度,约为 550——650mm/min。

5 结论

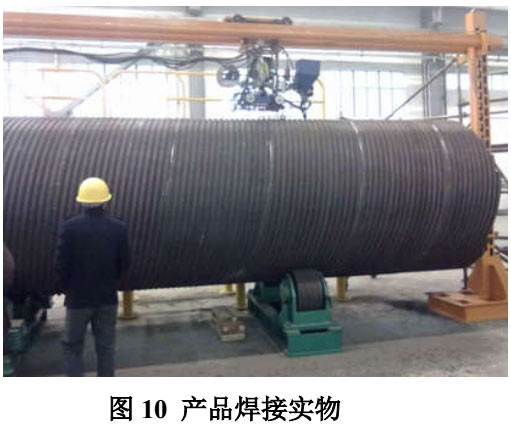

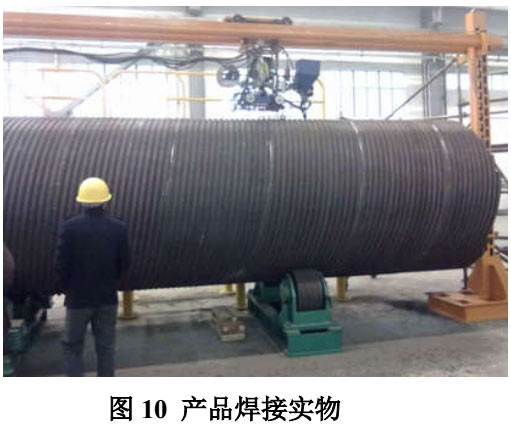

通过采用螺旋筒体埋弧焊焊接技术,圆满完成了壳牌气化炉中全部螺旋盘管筒体的自动焊生产任务,在确保相同效率的前提下,兼顾环保节能、降本减耗。通过试验及实践证明,螺旋筒体埋弧焊不仅焊接质量较高,且可以确保焊缝尺寸达到图纸技术要求,螺旋筒体埋弧焊操作技术的关键在于焊接速度及焊枪角度的控制。

壳牌气化炉项目采用“螺旋盘管筒体埋弧自动焊技术”为国内首创,是自主创新的专有技术,已申请发明专利,该项技术的应用,直接提升了我公司在气化炉制造工艺上的技术优势。

参考文献

[1]中国机械工程学会焊接分会.焊接手册 第 1 卷 焊接方法及设备.北京.机械工业出版社,2007.10

[2]陈祝平.焊接工程师手册 北京.机械工业出版社,2002.1